2026 Forfatter: Howard Calhoun | calhoun@techconfronts.com. Sist endret: 2025-06-01 07:14:54

Produksjon av gassblokker er for tiden ganske lønnsomt. Materialet tilhører gruppen cellebetong. Dette betyr at det meste er fylt med gassbobler, noe som reduserer deres fysiske vekt betydelig. Samtidig har de gode varmeisolasjonsegenskaper og styrkeparametere. Takket være de oppførte egenskapene har gassblokker blitt ganske populære på kort tid.

Generell informasjon om gassblokker

Hvis vi snakker om hva som er luftbetong eller en gassblokk, så er dette en stein av kunstig opprinnelse, som er preget av tilstedeværelsen av et stort antall mikroskopiske porer. Dette materialet kalles også ganske ofte autoklavert cellebetong, som gir en idé om teknologien for produksjon av gassblokker.

Det er verdt å merke seg at byggematerialet også har høy energisparegrad. Dette forklares av tilstedeværelsen av den samme porøse strukturen. En annen god fordel er den lille vekten til hver blokk.

Produksjonen av gassblokker har blitt populært også på grunn av demdet er mulig å bygge ikke bare skillevegger for strukturer, men også bærende vegger. Det vil ikke være mulig å bruke slik cellebetong i industriell konstruksjon eller i bygging av høyhus. Hovedbruksområdet er privat bygg. I dette tilfellet kan en annen fordel skilles ut, som er at blokkene ikke utøver sterkt press på fundamentet, siden de veier ganske mye. Dette bidrar til å spare betydelige midler på arrangementet av stiftelsen.

luftbetongmaterialer

Alle fordelene nevnt ovenfor skyldes materialene som fungerer som råvarer for produksjon av gassblokker. Faktisk er alle tre komponentene nødvendige for fremstilling av materialet - disse er sement, kvartssand og et blåsemiddel, hvis rolle spilles av aluminiumspulver. Selv om det kan sies at noen produsenter fortsatt legger til flere elementer i sammensetningen, for eksempel kalk eller aske.

Produksjon av luftbetong

Produksjon av gassblokker utføres av en gruppe tørre materialer, som blandes med hverandre med tilsetning av vann. Som sistnevnte kan du bruke hvilket som helst vann av en teknisk type, som vil være egnet i henhold til kravene i GOST 23732-79. Når du tilsetter væske, er det viktig å overvåke temperaturen. Hvis det er varmt nok (45 grader Celsius), vil det akselerere herdingen av blokken, og øke dens maksimale sikkerhetsfaktor. Når det gjelder produksjon i industriell skala,Dette vil også bidra til å øke produktiviteten. På grunn av disse årsakene varmer nesten alle selskaper som har gassblokkfabrikker opp vann før det tilsettes tørre ingredienser. Et annet pluss med å bruke en oppvarmet væske er at du kan spare sementmengden, siden varmt vann stimulerer aktiviteten til tørre råvarer sterkere.

Utvalg av sand for produksjon

Miniproduksjon av gassblokker eller industri krever nøye valg av en slik ingrediens som sand. Hvis vi vurderer problemstillingen fra et teoretisk synspunkt, kan både steinbrudd og elvesand brukes. Det er et viktigste krav, som er at denne råvaren skal ha et minimum av silt og leire urenheter. Størrelsen på sandkorn spiller også en vesentlig rolle - ikke mer enn 2 mm.

Her er det verdt å fremheve produksjonen av en autoklavgassblokk, siden sand ved fremstillingen kan erstattes med ingredienser som slagg eller aske. Hvis du for eksempel bruker aske fra termiske kraftverk, vil tettheten til det ferdige produktet reduseres, noe som vil redusere produksjonskostnadene.

Sement og blåsemiddel

For å få et kvalitetsprodukt ved produksjon av gassblokker, skumblokker og annen cellebetong, er det nødvendig å bruke sementmerker som M400 eller M500. Det beste alternativet ville være å velge råmaterialet som fullt ut samsvarer med GOST 10178-85 i sine egenskaper. Angåendeforgasser, da velges vanligvis aluminiumspulver enten av PAP-1-merket eller PAP-2-merket. I sjeldne tilfeller velges ikke pulver, men en spesiell pasta som blåsemiddel. Det er verdt å merke seg at en suspensjon også kan brukes, siden det ikke alltid er praktisk å elte det pulveriserte materialet.

Kjernen i pulverets virkning er som følger. Aluminium vil reagere med sement eller kalkmørtel, som har egenskapene til alkali. Under denne prosessen dannes elementer som kalsiums alter (aluminater) og gassformig hydrogen. Disse to stoffene vil danne porene, slik at strukturen stemmer overens.

For å lage et kvalitetsprodukt er det svært viktig å velge riktige proporsjoner av hver komponent. Til dags dato er det generelle anbefalinger om teknologien for produksjon av luftbetongblokker: fra 50 til 70% sement av den totale massen, fra 0,04 til 0,09% av aluminiumsblandingen, og også fra 20 til 40% råsand materialer. I tillegg vil det kreves teknisk vann fra 0,25 til 0,8 % og kalk fra 1 til 5 %. Med andre ord, for å få for eksempel 1 kubikkmeter av et produkt, må du ha: 90 kg sement, vann inntil 300 liter, 375 kg sand og 35 kg kalk. Mengden aluminiumspulver er bare 0,5 kg.

Selv om det er viktig å forstå at dette bare er generelle sammensetningsanbefalinger. Antall komponenter kan justeres allerede i produksjon, avhengig av ønsket sluttresultat.

Hva trenger du for produksjon?

Når det gjelder produksjonsteknologien, detenkelt nok. Til tross for dette vil hjemmemetoder eller utstyr ikke fungere her. I dette tilfellet må du kjøpe en spesiell maskin for produksjon av gassblokker, hvis du trenger å lage cellebetong til dine egne formål.

Du bør imidlertid forstå at det ikke vil være mulig å kjøpe bare én maskin. Utstyret er inkludert i produksjonslinjen av luftbetongblokker i et kompleks. Dette er en slags minifabrikk. Når du kjøper slikt utstyr fra produsenten, kan du få tjenestene til en spesialist som vil hjelpe deg med å forstå og sette opp den teknologiske prosessen, fortelle deg hvordan du velger de riktige komponentene og deres mengde.

Utvalg av utstyr

Å lage armaturer er for tiden delt inn i flere typer. Hovedkriteriet for å velge en av dem er den nødvendige produktiviteten per dag. Det er også veldig viktig å forstå hvor mange som vil betjene en slik linje.

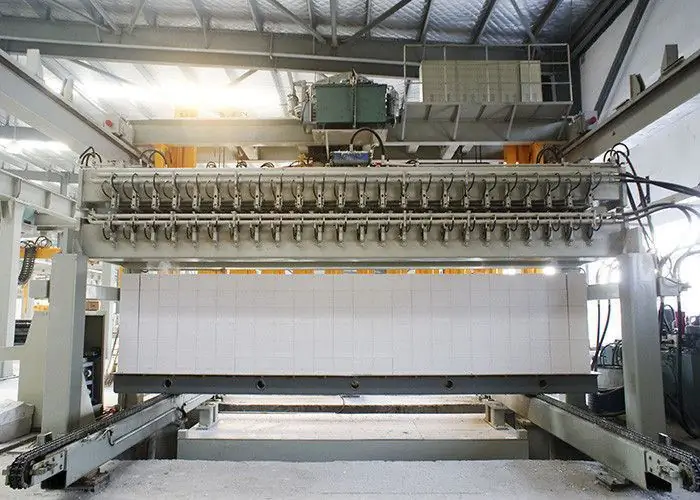

Den første typen utstyr er stasjonært. Den daglige produktiviteten til en slik linje er 60 kubikkmeter. Oftest brukes et lager eller produksjonsanlegg for plassering, det totale arealet er minst 500 m22. Hovedtrekket er at formene flyttes til en stasjonær mikser, hvor de blir fylt med mørtel. Etter det utføres alle andre teknologiske stadier av produksjonen. Bare én ekstra arbeider er nødvendig for å kunne betjene linjen.

transportørutstyr

Conveyor linjer er utstyrt der det er nødvendig for å øke produktiviteten betydelig. Denne parameteren til et slikt kompleks er 75-150 kubikkmeter per dag. I dette tilfellet er produksjonshastigheten raskere, bare varigheten av størkningen av blokkene endres ikke, siden dette ikke avhenger av linjen. Men sammen med dette kreves det mye mer plass enn for stasjonært utstyr. I tillegg er minimum 8 personer involvert i tjenesten, til tross for at de fleste prosedyrene skjer automatisk.

Små komplekser

Når det gjelder minilinjer for produksjon, er dette de mest ineffektive anleggene, kun 15 kubikkmeter per dag. De skiller seg fra stasjonære komplekser ved at det ikke er formen som avanserer her, men blanderen. Dette reduserer den nødvendige mengden plass til 140-160 m2. Oftest kjøpes de som start alternativ for en produksjonslinje for gassblokker.

Det finnes en annen egen type, som kalles mobile installasjoner. De brukes kun under privat konstruksjon. Det er verdt å merke seg at i henhold til beregninger fra spesialister, lønner slike installasjoner seg ganske raskt. I tillegg bidrar de til å spare byggekostnader med omtrent 30 %. Det særegne med mobile enheter er at de kommer med en kompressor, og de kan fungere selv når de er koblet til et vanlig elektrisk hjemmenettverk.

Produksjonstrinn

Det er viktig å merke seg her at luftbetong kan autoklaveres og ikke-autoklaveres. Forskjellen er atdet andre alternativet er billigere, men dets styrkeegenskaper er også mindre. Men på grunn av det faktum at produksjonskostnadene er mye lavere, er det mye populært. Av denne grunn er det verdt å vurdere stadiene i materialproduksjonen.

- Det første trinnet er selvfølgelig valg av alle nødvendige komponenter i nøyaktig dosering. Etter det må de blandes grundig for å få en løsning. Hvis du har utstyret, tar denne prosedyren ikke mer enn 10 minutter.

- Det andre trinnet er at den tidligere utarbeidede løsningen må plasseres i spesielle former. Det brukes riktig utstyr til dette. Det er verdt å vite at du bare trenger å fylle formen halvveis, da blandingen vil øke over tid på grunn av dannelsen av gassbobler. Når det gjelder tiden, tar prosessen 4 timer, hvor blandingen vanligvis fyller formen helt. Det hender også at det ikke er nok plass. I dette tilfellet må overskuddet fjernes 2 timer etter lasting.

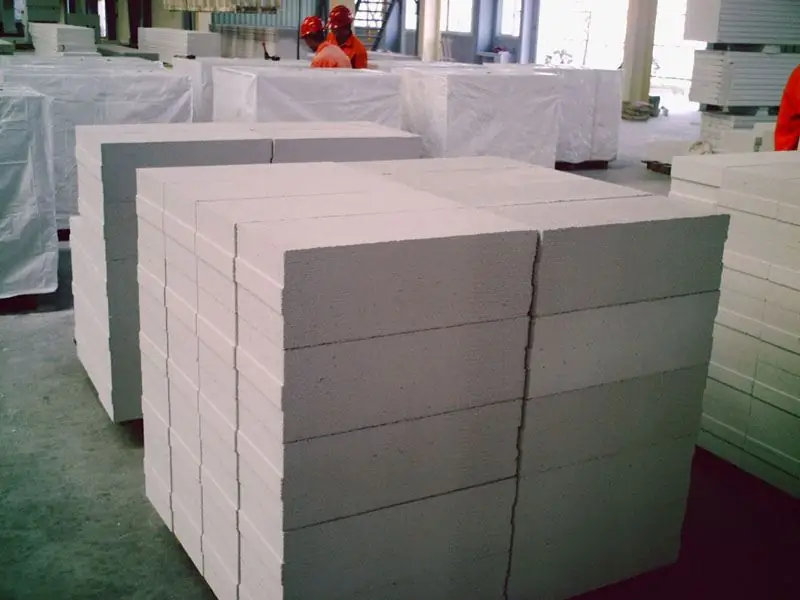

- Det siste trinnet er eksponeringen av den ferdige blokken. Denne prosedyren tar omtrent 16 timer. Etter det kan du håndtere avformingen av materialet og lossing av det på paller. Deretter må du legge dem på paller slik at de får den såk alte tempereringsstyrken. Over tid tar dette stadiet fra 2 til 3 dager. Etter denne perioden kan blokkene sendes til lageret, men de kan bare selges på den 28. dagen, siden først på dette tidspunktet vil styrken nå ønsket nivå.

Produksjon for salg

På slutten er det verdt å legge til at produksjonenporebetongblokker er en svært lønnsom virksomhet. Dette sees tydelig etter å ha sammenlignet kostnad og pris. Kostnaden for 1 kubikkmeter ferdige produkter når vanligvis 1800 rubler. Når det gjelder utsalgsprisen for 1 kubikkmeter, kan den nå 2500 rubler. Som du kan se, når nettofortjenesten fra bare én kubikkmeter 700 rubler.

Anbefalt:

Avfallsforbrenningsanlegg: teknologisk prosess. Avfallsforbrenningsanlegg i Moskva og Moskva-regionen

Avfallsforbrenningsovner har lenge vært kontroversielle. For øyeblikket er de den billigste og rimeligste måten å resirkulere avfall på, men langt fra den tryggeste. Hvert år dukker det opp 70 tonn søppel i Russland, som må fjernes et sted. Fabrikker blir en utvei, men samtidig blir jordens atmosfære utsatt for enorm forurensning. Hvilke avfallsforbrenningsanlegg finnes og er det mulig å stoppe avfallsepidemien i Russland?

Hva er et teknologiprosjekt? Utvikling av et teknologisk prosjekt. Eksempel på et teknologisk prosjekt

Som en del av artikkelen vil vi finne ut hva et teknologisk prosjekt er, og også finne ut av utviklingsproblemene

Inline produksjon er Konsept, definisjon, organiseringsmetoder og teknologisk prosess

Produksjonsprosessen er en kompleks teknologisk handling som kan organiseres på ulike måter og midler. Arbeidet til en bedrift under betingelsene for in-line produksjon av produkter anses i dag som den mest effektive, men samtidig krevende når det gjelder arbeids-, organisasjons- og materialkostnader. I en generell forstand er in-line produksjon et format for produksjonsaktivitet der prinsippene om rytme og repeterbarhet av operasjoner kommer i forgrunnen

Materialer frigitt til produksjon (poster). Regnskap for avhending av materialer. regnskapsføringer

De fleste av alle eksisterende virksomheter kan ikke klare seg uten varelager som brukes til å produsere produkter, levere tjenester eller utføre arbeid. Siden varelager er de mest likvide eiendelene til foretaket, er korrekt regnskapsføring ekstremt viktig

Hva mynter er laget av: materialer og legeringer, teknologisk prosess

Vi driver alle med metallpenger hver dag. Alle vil finne mynter i lommeboken, lommen, sparegrisen hjemme på hyllen. Folk betaler med jernpenger i butikker, på kaffeautomater og mange andre steder. Men det er ikke mange som tenker på hvor lang den historiske veien mynten har overvunnet for å fremstå for oss i dag i den formen vi er vant til å se den. Denne artikkelen vil fremheve de viktigste milepælene i utviklingen av jernpenger, og du vil også lære hvordan og hva mynter er laget av