2026 Forfatter: Howard Calhoun | [email protected]. Sist endret: 2025-01-24 13:22:57

Kvaliteten på sveisingen bestemmes av hvor sterk sømmen er. Samtidig må tilkoblingskontrollen være ikke-destruktiv, noe som tvinger mesterne til å vende seg til spesielle verifiseringsmetoder etter at operasjonen er fullført. I noen tilfeller tillates også ekstern inspeksjon uten instrumenter, men ved kritiske konstruksjoner kan visuell inspeksjon ikke begrenses. Den kan suppleres med fargefeildeteksjon av sveiser - en av de mest effektive, praktiske og pålitelige metodene for å analysere slike skjøter.

Funksjoner ved bekreftelsesmetoden

Denne metoden for kontroll av sveiser refererer til kapillær, men fokuserer utelukkende på ekstern feilsøking. Det vil si at den ikke kan brukes til å kontrollere den indre strukturen til leddsonen, i motsetning til for eksempel ultralydfeildeteksjon. Vanligvis utsettes metaller som er utsatt for sprekkdannelser for slik testing. I tillegg lar fargekontroll deg effektivt identifisere diskontinuiteter som kommer til overflaten.

Når det gjelder verifikasjonsprinsippet, er det basert på følsomheten til metaller for interaksjon med ikke-defektoskopiske ikke-jernholdige materialer. I motsetning til populær tro, analyse somkontrollert informasjon bruker ikke egenskapene til overflaten av arbeidsstykket, men endringer provosert ved å irritere strukturen med kjemikalier. Metoden for deteksjon av fargefeil er basert på prosessene for kjemisk eksponering, som lar deg behandle informasjon om endringer og gi data om identifiserte metallfeil ved utgangen.

Selve metoden brukes sjelden alene. Vanligvis brukes det i det generelle verifiseringskomplekset - sammen med ultralyd. Fargeanalyse følger først, etterfulgt av ultralydtesting.

Anvendte materialer

Som allerede nevnt er feildeteksjon ikke komplett uten bruk av spesielle kjemikalier. Standardsettet for deteksjon av fargefeil inkluderer tre typer komponenter: indikatorpenetrant, rengjøringsmiddel og fremkaller. Det vil si at fargefølsomhetskontrollen aktiveres ved tre-trinns behandling av arbeidsområdet. Spesielle materialer brukes på hvert trinn.

Penetranter er faktisk fargestoffer som kan presenteres i forskjellige former. Pulverprodukter brukes også, men ytterligere operasjoner med termisk virkning eller blanding med væsker må innføres for deres bruk. Penetranter egnet for et bestemt metall for ikke-jernholdige feildeteksjon velges basert på flere ytelsesegenskaper. Den tar spesielt hensyn til brannmotstand, miljøvennlighet og toksisitet, eliminering av behovet for påfølgende stripping osv.

Krav tilkontrollsted

Feildeteksjonsoperasjonen kan bare utføres i et spesielt forberedt rom. Det er viktig å ta hensyn til kravene til stedets kommunikasjonsutstyr, for luftegenskaper, teknisk støtte osv. Rommet må være ventilert, ikke ha kilder til åpen flamme eller intens varme. Belysningen bør være generell og lokal, lamper i nærheten av operasjonsstedet bør beskyttes mot termiske effekter.

Du bør i utgangspunktet sørge for å skape et optim alt mikroklima - kun under gunstige forhold kan kvalitetsfargefeildeteksjon utføres. Spesielt GOST 18442-80 indikerer at luften må være tørr og varm - om nødvendig, for å oppnå disse egenskapene, kan du bruke en infrarød varmeovn som vil tørke utvikleren på et nivå på 5 ° C. Det tekniske utstyret vil avhenge av metodene for påføring av kjemiske komponenter. Spesielt kan sprøytepistoler, aerosolbokser, børster osv. brukes til å påføre samme penetreringsmiddel.

Forbereder grunnsømmen

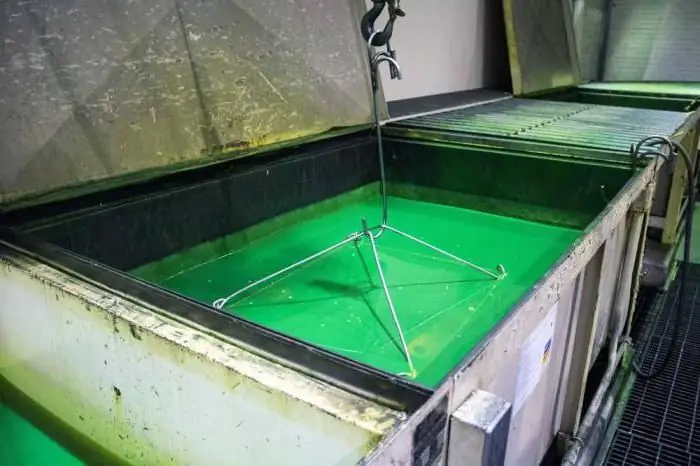

Tilkoblingsdelen forberedes også for feildeteksjonsoperasjonen. Hvis det er utt alt ruhet eller forurensning på overflaten, kan du bruke finkornet materiale og gjøre lett behandling. Neste er avfetting. Til denne oppgaven kan en av komponentene i feildeteksjonssettet brukes, men det er viktig at det gir avfettingseffekten, og enda bedre, økerkontrollfølsomhet. Det anbefales ikke å bruke parafin til slike formål, men bensin og aceton kan brukes. Hvis det ikke er ventilasjon i rommet, utføres avfetting kun med vandige løsninger basert på pulveriserte syntetiske midler med lav konsentrasjon. Hvis det er planlagt fargefeilpåvisning av en liten del, kan full nedsenking i en avfettingssammensetning også brukes. I andre tilfeller brukes enten teknikken med å sprøyte på målområdet eller påføring med en fille dynket i løsningen.

Apply penetrant

Først av alt påføres indikatorpenetrant. Som med avfetting kan denne prosedyren utføres ved å sprøyte, dyppe eller børste, avhengig av arbeidsstykkets egenskaper. Dessuten bør påføringen utføres i flere lag (4-6), slik at hvert foregående lag av sammensetningen ikke har tid til å tørke. Dessuten, for at fargefeildeteksjon av sveiser skal vise et optim alt nøyaktig resultat, må hvert påfølgende lag dekke et større område i forhold til det forrige. Dette skyldes det faktum at hvert nytt lag vil løse opp konturen til det forrige punktet, og forhindre skarpe overganger og sagging, som kan oppfattes som falske sprekker. Hvis operasjonen utføres under forhold med negativ temperatur, må selve penetranten ha en tilstand på ca. 15 ° C.

Fjerning av penetrant

Umiddelbart etter påføring, bør indikatorfilmen fjernes med en ren serviett eller klut fri for grovbunke. Materialet må først fuktes med etylalkohol og overflaten rengjøres til belegget er helt eliminert. Problemer kan oppstå hvis arbeid utføres på overflaten av et grovt metall - i dette tilfellet er det fornuftig å bruke lette slipemidler. Deretter påføres en olje-parafinblanding. Den dekker hele målområdet, og fjernes deretter med filler eller servietter. I løpet av de to beskrevne stadiene skal fargefeildeteksjon holde overflaten ren og tørr rundt sømmen. Dette er viktig for å opprettholde nøyaktigheten til ytterligere kontrollprosedyrer.

Bruk utvikler

Som med indikatorlag og rengjøringsmidler, påføres fremkaller på en rekke måter, fra børster til sprøytepistoler. Det viktigste på dette stadiet er å observere jevnheten og soliditeten til det dannede belegget. Derfor er det nødvendig å nøye sjekke sprayverktøyene, dysene og andre elementer i enhetene som påvirker kvaliteten på leveringen av produktet til målstedet. Alt dette vil ytterligere påvirke kontrollen av fargefeildeteksjon, samt kvaliteten på påfølgende verifiseringsoperasjoner. Tørking utføres etter påføring av utvikleren. Det kan hende den ikke utføres, mens den venter på polymerisering under naturlige forhold, men for å fremskynde prosessen er bruk av laveffekt punktvarmere tillatt.

Inspeksjon av det kontrollerte området

Når utvikleren er tørr, kan du forberede deg på å inspisere den ved å vente ytterligere 30 minutter eller så. Ytterligere kontroll med metoden for deteksjon av fargefeil innebærer bruk av et forstørrelsesglass,gir minimum 5x forstørrelse. Hvis lag-for-lag-teknikken brukes, kan testen utføres så tidlig som 2 minutter etter behandling med utvikleren.

Under evalueringsprosessen fanger operatøren opp egenskapene til flekken som er igjen - spesielt logger han dimensjonene til konturene, formen osv. Hovedoppgaven til fargefeildeteksjon er å oppdage overflatefeil som tydelig viser seg selv etter fullføringsprosedyrer. Både mekaniske skader og spor etter korrosivt angrep, samt sprekker med overdreven henging kan identifiseres.

Sikkerhet ved feildeteksjon

Krav til sikkerhetstiltak skyldes fare for brann og eksplosjon under feildeteksjon. Derfor er det i det minste nødvendig å forberede kjeledresser, inkludert en bomullskåpe, en hodeplagg og gummihansker, hvis overflate må være belagt med talkum. På selve stedet må sikkerhetstiltak følges fullt ut. Under prosedyren skal det ikke være åpne kilder til brann eller gnister. Hvis fargepenetranttesting utføres regelmessig i samme rom, må det monteres passende røyke- og brannvernskilt. Filer, våtservietter og brennbare produkter bør oppbevares i en brannsikker beholder.

Konklusjon

Det ville være feil å vurdere denne metoden for å vurdere kvaliteten på en sveissom optim alt, velge det fra det generelle utvalget av andre metoder. Dette er en spesielt rettet metode for undersøkelse, som er fokusert spesifikt på analysen av overflaten av arbeidsstykket. Det vil si at fargefeildeteksjon ikke er et omfattende kontrolltiltak, men gir informasjon om ytre feil med relativt høy effektivitet. Hvis denne metoden er supplert med andre metoder for å studere den indre strukturen til sveisen, kan fullstendig informasjon om metallets struktur fås. Videre er det allerede tatt en beslutning om mulig korrigering av de identifiserte defektene. I noen tilfeller utføres sekundær sveising - dette vil avhenge av antall og betydning av defekter når det gjelder å påvirke styrken til arbeidsstykkestrukturen. Noen ganger brukes feilsøking av denne typen også for å analysere strukturen til gamle sømmer og skjøter i opererte strukturer.

Anbefalt:

Sikkerhetsregler for en sveiser under arbeid: standarder, regler og instruksjoner

Sveiser er ikke et lett yrke, men veldig nødvendig og etterspurt. Vi vet imidlertid alle at denne typen aktivitet ikke er den sikreste. I dag skal vi se på sikkerhetsreglene som fagfolk må følge for å unngå ulykker mens de jobber

Kommunal tjeneste og kommunal stilling: beskrivelse, funksjoner og funksjoner

Hver russiske by har en lokal regjering. Det er der de kommuneansatte er. Hva som egentlig er en kommunal tjeneste vil bli diskutert i denne artikkelen

Visuell kontroll av sveiser: essensen av oppførselen og steg-for-steg prosedyre

Fullstendig eliminer risikoen for tilkoblinger av lav kvalitet tillater ikke engang automatiske og robotsveisemaskiner. Derfor, uavhengig av den anvendte teknologien for produksjon av sveiseoperasjoner, implementeres en prosedyre for en omfattende kontroll av sveisekvaliteten etter utførelse. Den visuelle inspeksjonsmetoden er det innledende stadiet i den generelle prosessen med sveisefeilsøking

Jobbbeskrivelse av en elektrisk og gass sveiser. Typisk stillingsbeskrivelse

Serviceinstruks - et forskriftsdokument som foreskriver forpliktelser, privilegier og ansvar for ansatte i bedriften ved å utføre aktiviteter som tilsvarer hans stilling

Hva er radiografisk testing? Radiografisk kontroll av sveiser. Radiografisk kontroll: GOST

Fysiske baser for strålingskontrollmetoder. Funksjoner ved radiografisk kontroll. Hovedstadiene av radiografisk kontroll av sveiser. Sikkerhetstiltak ved produksjon av radiografisk kontroll. Normativ og teknisk dokumentasjon