2026 Forfatter: Howard Calhoun | [email protected]. Sist endret: 2025-06-01 07:14:54

Etter hvert som sveiseteknologien forbedres, reduseres risikoen for ulike typer defekter og avvik fra standardparametere. Ikke desto mindre tillater ikke selv automatiske og robotsveisemaskiner å eliminere risikoen for å oppnå skjøter av dårlig kvalitet. Derfor, uavhengig av den anvendte teknologien for produksjon av sveiseoperasjoner, implementeres en prosedyre for en omfattende kontroll av sveisekvaliteten etter utførelse. Den visuelle inspeksjonsmetoden er det første trinnet i den overordnede prosessen med sveisinspeksjon.

Grunnleggende

Kontrollen av sveiseskjøter skal forstås som en teknologisk prosedyre som kan utføres på ulike stadier av produksjonsprosessen, men uansett bør den utføres i henhold til regulatoriske retningslinjer. Til de grunnleggende prinsippene for denne operasjoneninkluderer:

- Inspeksjon utføres på deler, emner og ferdige produkter for å fastslå om dette objektet samsvarer med designegenskaper.

- Når du utfører kontroll, bør gjeldende status for undersøkelsesobjektet, trekk ved strukturelle og dimensjonale parametere tas i betraktning.

- Kun kvalifisert personell som er kjent med de tekniske reglene for visuell inspeksjon i henhold til GOST R EN 13018-2014 har lov til å kontrollere. I tillegg må visjonen til de direkte deltakerne i testen oppfylle kravene i ISO 9712.

- Under inspeksjonsoperasjonene må ikke målobjektet utsettes for ødeleggelse og mekanisk påkjenning, som i prinsippet kan føre til endringer i materialets struktur og ytelse.

Prinsipper og mål for metoden

Kjernen i denne kontrollmetoden er å studere overflatene til målobjekter ved ekstern inspeksjon. På det innledende nivået undersøker operatøren sveisesonen ved hjelp av sin egen visjon, men spesielle tekniske innretninger kan også brukes. For eksempel gjør optiske instrumenter det mulig å studere overflater med tanke på å nærme seg og fremheve sonen ved hjelp av lysstråling. Dette gjør det mulig ikke bare å kontrollere visuelt, men også å fikse visse parametere for en allerede identifisert defekt.

Som et resultat av inspeksjonen bør det dannes et defektologisk kart som viser skadested, feil og avvik på stedet for sveiseskjøten. Basert på de innhentede dataene blir sømmen ferdigstilt eller kastetdetaljer avhengig av funksjoner for gjenoppretting av nettstedet.

Mål defekter å oppdage

De viktigste feilene og avvikene i sveisen, som oppdages under ekstern kontroll, inkluderer:

- Mangel på penetrasjon. Lekkasje eller delvis feiljustering av overflatene til to deler på grunn av utilstrekkelig smeltede kanter.

- Konkaviteter. Tvert imot ble overdreven penetrasjon av sveiseroten tillatt, som et resultat av at strukturen til basen ble deformert. I dette tilfellet fikser visuell inspeksjon bare tilstedeværelsen av en defekt, og dens egenskaper avsløres ved interne ikke-destruktive testmetoder.

- Underskjæringer. En fordypning som følger legeringslinjen. Tillatt på grunn av feil lysbueretning under sveising eller på grunn av ytre mekanisk skade.

- Bump. Vanligvis dannet på grunn av feil tilførsel av en beskyttende gassblanding eller i strid med temperaturregimet under smeltingen.

Anvendt kontrollinstrument

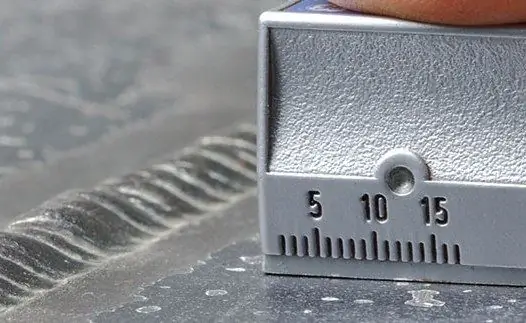

På et grunnleggende nivå brukes de enkleste visuelle inspeksjonsverktøyene, inkludert luper, skyvelære, linjaler og firkanter. Virvelstrøm- og ultralydtykkelsesmålere, som gir en ide om dimensjonsparametrene til defekter, kan tilskrives spesialiserte enheter for profesjonell testing.

Mye brukt for visuell inspeksjon og maler, der det, selv uten spesifikke mål, er mulig å bestemme avvikene til sømmens egenskaper fra standardverdiene. På denne måten å sammenligne, formene på hull, kanter ogsammensatte deler for etterfølgende tilkobling. Spesielt for å bestemme graden av bølger og overflateruhet, brukes profiler-profilometre.

Funksjoner ved visuell laserinspeksjon

Både menneskelig syn og mulighetene til optiske instrumenter har sine begrensninger når man undersøker overflater med økt observasjonsnøyaktighet. Det mest effektive verktøyet for dyptgående visuell inspeksjon av sveisede skjøter er et laserskanningssystem med et høypresisjonskamera. Slike enheter gjør det mulig å lage tredimensjonale grafiske bilder av observasjonssteder med umiddelbar beregning av sveisefeil. Det vil si at i modusen for operasjonell analyse lager den et kart over defekter i form av en datamodell.

I tillegg gir enheten ikke bare den nødvendige listen over innledende parametere for påfølgende analyse, men, avhengig av databehandlingsalgoritmene, kan den uavhengig klassifisere forbindelsen basert på geometriske indikatorer, type defekt osv. skannemodul med mikroprosessor tar en beslutning om mulighetene for videre bruk av delen, tar hensyn til alvorlighetsgraden av de oppdagede avvikene fra normen.

Forberede inspeksjonsstedet

I henhold til forskriften utføres det arbeid på en stasjonær tomt, utstyrt med spesielle plattformer, stativ og bord for å romme objektet og utstyret som studeres. Ofte utføres kontroll innenfor produksjonsområdet, noe som skyldes minimering av logistikkkostnader ved flyttingdeler fra det umiddelbare sveisestedet til kontrollsonen. I dette tilfellet gis spesiell oppmerksomhet til gjerdene fra området der teknologiske operasjoner utføres. Stedet for studiet er også valgt ut under hensyntagen til sanitær- og miljøsituasjonen, noe som spesielt gjelder for virksomheter innen kjemisk og metallurgisk industri.

Jo bedre arbeidsområdet er opplyst, desto mer nøyaktig blir resultatene av den visuelle inspeksjonen av sveiser. Belysningen bør være sterk nok for en pålitelig undersøkelse av den kontrollerte overflaten, men ikke overstige 500 Lx når det gjelder lysstyrke.

Forbereder til inspeksjon

Uavhengig av typen og egenskapene til objektet som undersøkes, må overflatene rengjøres ordentlig. Eventuelle fremmede belegg som ikke er en del av sømmens naturlige struktur er gjenstand for fjerning. Dette gjelder avleiring, maling, smuss, spor av rust og slagg etter sveising. Gjenstander hvis overflater har fargetone er ikke alltid tillatt å kontrollere. Hvis den kontrollerte overflaten er en del av driftsutstyret, må enheten stoppes så lenge studien varer.

Dette refererer som regel til teknologisk utstyr som er reparert ved sveising. Det er snakk om ventilasjonsanlegg, kjøleanlegg, kompressoraggregater osv. Under forberedelsen er det spesielt fokus på verktøysett for visuell kontroll og forbruksmateriell som skal brukes i arbeidet. Verktøyene må væreriktig konfigurert, kalibrert, testet for ytelse og nøyaktighet.

Innkommende kontrollprosedyre

Det første trinnet av ekstern kontroll i produksjonsprosessen, som tar sikte på å sjekke emnene og delene før monteringsoperasjoner. På dette stadiet oppdages sprekker, solnedganger, hakk, delamineringer og sveiseskall, som er uforenlige med kravene til videre teknologiske operasjoner. I henhold til instruksjonene for visuell inspeksjon ved inngangskontrollstadiet kan lengden på seksjonene som kan kontrolleres uten hjelpeutstyr ikke være mer enn 100 mm.

Ellers brukes måleinstrumenter som gjør det mulig å fikse de geometriske parametrene til defekter i en streaming-modus. Forresten, i tillegg til direkte sveisede sømmer, kan tilstanden til kantene på deler som fortsatt vil bli satt sammen ved sveising vurderes på dette stadiet.

Regnskap for kontrollerte parametere etter sveising

Hovedstadiet av arbeidet med visuell inspeksjon av deler, som utføres etter ferdigstillelse av monteringen av strukturer ved termisk sveising. Hovedformålet med forskning er overflatebehandling i form av en ferdig fuge. Som regel utføres lag-for-lag visuell inspeksjon av sveiser med fiksering av overflatedefekter. Hvis det ikke er mulig å nøyaktig identifisere og evaluere parametrene til fistler, sprekker og tegn på ødeleggelse av sveisestrengen, utføres en intern analyse av strukturen med tilkobling av stråling eller ultralydutstyr.

Målte parametere under kontroll

Fra synspunktet om kravene til teknologisk montering av metalldeler og strukturer, er det viktigere å ikke fikse selve det faktum at det er en defekt, men dens dimensjonsindikatorer. I samsvar med instruksjonene for visuell kontroll og målekontroll, bør følgende verdier registreres under en omfattende studie:

- Bredde, lengde og dybde på sømmen.

- Størrelsen på sømmens bule.

- Parametere for chips, sprekker og skjell.

- Kuttdybde.

- Kutt av kilsveis.

- Lengde på diskontinuiteter.

På individuell basis, i henhold til designkrav, kan det også lages et kart over sømmenes relative plassering. For eksempel er det å opprettholde en viss avstand mellom koblingspunktene ofte en betingelse for å sikre påliteligheten til hele strukturen, så å ta hensyn til hullene anses som en av de viktigste kontrollverdiene.

Inspeksjon for korrigerende handlinger

I prosessen med å reparere defekte sømmer og gjenopprette den skadede strukturen til metalldeler, utføres også kontrolloperasjoner, som har som mål:

- Sporer fullstendigheten av defekten.

- Identifisering av nye defekter forårsaket av bruk av midler for å korrigere strukturen i sømmen.

- Sjekker den generelle formen til det defekte området.

- Overvåking av rensligheten på stedet - spesielt sporing av forurensning av krysset med olje, korrosjonsprodukter, industristøv osv.

Ogsåden visuelle kontrollmetoden gjør det mulig å holde innenfor de normative grensene parametrene for mekaniske operasjoner som kreves for å korrigere strukturen til sveiseskjøten. Spesielt dybden av prøvetaking av en defekt søm, bredden på strippesonen, antall skjærekanter, skråvinkler osv. kontrolleres.

Registrer resultater

Kontrolldata registreres i et eget register, hvoretter det utarbeides dokumentasjon i form av lov, protokoll eller konklusjon basert på resultatene fra undersøkelsen. Når visuell kvalitetskontroll utføres, settes det også et merke på overflaten av målområdet som indikerer resultatet av inspeksjonen. Det kan for eksempel være et stempel med tilgang til videre teknologiske operasjoner innenfor produksjonsprosessen. Ellers sendes blanketten til reparasjon eller revisjon.

Konklusjon

Teknologier for organisering og gjennomføring av kontroll- og verifikasjonsoperasjoner i forhold til faste deler og materialer blir stadig forbedret, noe som gjør det mulig å oppdage de minste feilene uten skade på studieobjektet. Likevel brukes de enkleste metodene for visuell inspeksjon fortsatt aktivt, som er betydelig begrenset i mulighetene for punktkontroll.

Denne praksisen er virkelig usammenlignbar når det gjelder effektivitet med moderne midler for ikke-destruktiv intern analyse av de samme sveisene. Men, som nevnt i instruksjonene for visuell og målekontroll, påvirker ekstern undersøkelse bare de mest utt alte feilene.overflater, hvorav noen kan elimineres uten bruk av spesialiserte enheter og forbruksvarer. Med andre ord, med minimale kostnader for organisering av kontroll og tekniske tiltak, avsløres det mest røffe ekteskapet. Deretter sendes arbeidsstykket til de neste stadiene med mer presis kontroll, som krever bruk av spesialiserte magnetiske, røntgen- og ultralydapparater, som er upassende å bruke i primærkontrollen av åpenbare overflatedefekter.

Anbefalt:

Sikkerhetsregler for en sveiser under arbeid: standarder, regler og instruksjoner

Sveiser er ikke et lett yrke, men veldig nødvendig og etterspurt. Vi vet imidlertid alle at denne typen aktivitet ikke er den sikreste. I dag skal vi se på sikkerhetsreglene som fagfolk må følge for å unngå ulykker mens de jobber

Inventar: hva er det, trekk ved oppførselen, nødvendige former og handlinger

Regnskapsførere vet at varelager er et uunnværlig og nødvendig tiltak for å føre regnskap. Ikke mindre informasjon om det besittes av de som er ansvarlige for å administrere divisjoner, avdelinger og selskapet som helhet. Individuelle spesialister fra ulike avdelinger kan ta del i inventaret. Ved enkelte virksomheter er dette ansvaret til en spesiell avdeling for materiell støtte

Visuell merchandising: beskrivelse, lov, regler og funksjoner for bruk

Hva er visuell merchandising: beskrivelse, lov, regler og funksjoner for bruk. Læringstips

Jobbbeskrivelse av en elektrisk og gass sveiser. Typisk stillingsbeskrivelse

Serviceinstruks - et forskriftsdokument som foreskriver forpliktelser, privilegier og ansvar for ansatte i bedriften ved å utføre aktiviteter som tilsvarer hans stilling

Hva er radiografisk testing? Radiografisk kontroll av sveiser. Radiografisk kontroll: GOST

Fysiske baser for strålingskontrollmetoder. Funksjoner ved radiografisk kontroll. Hovedstadiene av radiografisk kontroll av sveiser. Sikkerhetstiltak ved produksjon av radiografisk kontroll. Normativ og teknisk dokumentasjon