2026 Forfatter: Howard Calhoun | [email protected]. Sist endret: 2025-01-24 13:22:51

I produksjons- og byggebransjen er ikke-destruktiv testing en av de mest populære metodene for å diagnostisere materialer. Ved å bruke denne metoden evaluerer byggherrer kvaliteten på sveisede skjøter, kontrollerer tettheten i visse deler av strukturer, og avslører dype defekter og feil. Diagnostiske magnetiske feildetektorer kan oppdage både overflate- og undergrunnsskader med høy grad av nøyaktighet.

Enhetsenhet

Grunnlaget for segmentet av magnetiske tykkelsesmålere og feildetektorer er håndholdte enheter utstyrt med magnetiserbare arbeidskropper - vanligvis i form av tang. Utad er dette små enheter, hvis fylling er en elektromagnet som regulerer polene til bølgehandlingen. Middelklassen lar deg jobbe med magnetisk permeabilitet, hvis koeffisient er høyere enn 40. Kroppen er utstyrt med et ergonomisk håndtak, takket være at enheten kan brukes på vanskelig tilgjengelige steder. For å tilføre elektrisk strøm er instrumentene også utstyrt med en kabel koblet enten til en generatorstasjon (hvis arbeid utføres utendørs) eller til et 220 V elektrisk husholdningsnett Mer sofistikert ikke-destruktivt testutstyrhar en stasjonær base koblet til en datamaskin. Slike diagnostiske verktøy brukes oftere for å kontrollere kvaliteten på produserte deler i produksjonen. De utfører kvalitetskontroll og fikser de minste avvikene fra standardindikatorene.

Ferroprobe-feildetektorer

En rekke magnetiske enheter designet for å oppdage defekter på en dybde på opptil 10 mm. Spesielt brukes de til å fikse diskontinuiteter i strukturen til strukturer og deler. Dette kan være solnedganger, skjell, sprekker og hårfester. Fluxgate-metoden brukes også for å vurdere kvaliteten på sveiser. Etter slutten av arbeidsøkten kan magnetiske feildetektorer av denne typen også bestemme nivået av demagnetisering av delen som en del av kompleks diagnostikk. Når det gjelder bruk på deler av forskjellige former og størrelser, har enhetene praktisk t alt ingen begrensninger. Men igjen, man bør ikke glemme den maksimale dybden av strukturanalyse.

Magnitografiske og virvelstrømfeildetektorer

Ved hjelp av magnetografiske enheter kan operatøren oppdage produktfeil i en dybde på 1 til 18 mm. Og igjen, måltegnene på avvik i strukturen er diskontinuiteter og defekter i sveisede skjøter. Funksjonene til testteknikken for virvelstrøm inkluderer analysen av samspillet mellom det elektromagnetiske feltet og bølgene som genereres av virvelstrømmer som mates til kontrollobjektet. Oftest brukes en hvirvelstrømfeildetektor for å undersøke produkter laget av elektrisk ledende materialer. Enheter av denne typenviser et svært nøyaktig resultat når du analyserer deler med aktive elektrofysiske egenskaper, men det er viktig å tenke på at de fungerer på en liten dybde - ikke mer enn 2 mm. Når det gjelder arten av defekter, gjør virvelstrømmetoden det mulig å oppdage diskontinuiteter og sprekker.

Magnetiske partikkelfeildetektorer

Slike enheter fokuserer også hovedsakelig på overflatedefekter som kan fikses i en dybde på opptil 1,5-2 mm. Samtidig tillates muligheten for forskning å avsløre et bredt spekter av defekter - fra parametrene til sveisen til påvisning av tegn på delaminering og mikrosprekker. Prinsippet for drift av slikt ikke-destruktivt testutstyr er basert på aktiviteten til pulverpartikler. Under påvirkning av en elektrisk strøm er de rettet mot inhomogeniteten til magnetiske oscillasjoner. Dette lar deg fikse ufullkommenhetene i overflaten til målobjektet for studien.

Den høyeste nøyaktigheten for å bestemme defekte områder ved denne metoden vil være tilstede hvis planet til det defekte området danner en 90-graders vinkel med retningen til den magnetiske fluksen. Når vi avviker fra denne vinkelen, avtar også instrumentets følsomhet. I prosessen med å jobbe med slike enheter, brukes også tilleggsverktøy for å fikse parametrene til defekter. For eksempel er den magnetiske feildetektoren "Magest 01" i grunnkonfigurasjonen utstyrt med en dobbel lupe og en ultrafiolett lommelykt. Det vil si at den direkte bestemmelsen av feilen på overflaten utføres av operatøren ved visuell inspeksjon.

Forberedelse til arbeid

Forberedende aktiviteter kan deles inn i to grupper. Den første vil inkludere direkte forberedelse av arbeidsflaten, og den andre - å sette opp enheten. Når det gjelder den første delen, må delen renses for rust, ulike typer fett, oljeflekker, smuss og støv. Et resultat av høy kvalitet kan kun oppnås på en ren og tørr overflate. Deretter settes feildetektoren opp, hvor nøkkeltrinnet vil være kalibrering med verifisering mot standarder. Sistnevnte er prøver av materialer med defekter, som kan brukes til å evaluere riktigheten av resultatene av analysen av enheten. Avhengig av modellen kan du også fikse arbeidsdybdeområdet og følsomheten. Disse indikatorene avhenger av oppgavene med å oppdage defekter, egenskapene til materialet som undersøkes og egenskapene til selve enheten. Moderne høyteknologiske feildetektorer tillater også automatisk justering i henhold til spesifiserte parametere.

Magnetizing the part

Det første trinnet av arbeidsoperasjoner, hvor magnetiseringen av objektet som undersøkes utføres. Til å begynne med er det viktig å riktig bestemme strømningsretningen og typen magnetisering med følsomhetsparametere. For eksempel lar pulvermetoden deg utføre pol, sirkulær og kombinert innvirkning på delen. Spesielt utføres sirkulær magnetisering ved å føre en elektrisk strøm direkte gjennom produktet, gjennom hovedlederen, gjennom viklingen eller gjennom en separat del av elementet med tilkobling av elektriske kontaktorer. PÅI polhandlingsmodus gir magnetiske feildetektorer magnetisering ved bruk av spoler, i et solenoidmedium, ved bruk av en bærbar elektromagnet eller ved bruk av permanente magneter. Følgelig lar den kombinerte metoden deg kombinere to metoder ved å koble til tilleggsutstyr i prosessen med å magnetisere arbeidsstykket.

Anvendelse av magnetisk indikator

Indikatormateriale påføres den forhåndsforberedte og magnetiserte overflaten. Den lar deg identifisere feilene til delen under påvirkning av et elektromagnetisk felt. Det har allerede blitt sagt at pulver kan brukes i denne kapasiteten, men noen modeller fungerer også med suspensjoner. I begge tilfeller, før du arbeider, er det viktig å vurdere de optimale forholdene for bruk av enheten. For eksempel anbefales magnetisk feildetektor "MD-6" brukt ved temperaturer fra -40 til 50 °C og ved luftfuktighet opptil 98 %. Hvis forholdene oppfyller kravene til drift, kan du begynne å bruke indikatoren. Pulveret påføres i hele området - slik at det også gis en liten dekning av områder som ikke er beregnet for studier. Dette vil gi et mer nøyaktig bilde av defekten. Suspensjonen påføres med stråle ved hjelp av en slange eller aerosol. Det er også metoder for å senke delen i en beholder med en magnetisk indikatorblanding. Deretter kan du gå direkte til feilsøking av produktet.

Inspeksjonsdel

Operatøren må vente til indikatoraktiviteten avsluttes,det være seg pulverpartikler eller suspensjon. Produktet kontrolleres visuelt med de nevnte enhetene i form av optiske enheter. I dette tilfellet bør forstørrelseseffekten til disse enhetene ikke overstige x10. Avhengig av kravene til undersøkelsen, kan operatøren ta bilder allerede for mer nøyaktig dataanalyse. Multifunksjonelle magnetiske feildetektorstasjoner har i sitt grunnleggende utstyr utstyr for dekoding av kopier med pulveravsetninger. Tegningene som er oppnådd i løpet av sorteringen blir deretter sammenlignet med standardprøver, noe som gjør det mulig for oss å konkludere om kvaliteten på produktet og dets tillattelighet for tiltenkt bruk.

Konklusjon

Magnetiske feildeteksjonsinstrumenter er mye brukt på ulike felt. Men de har også ulemper som begrenser bruken. Avhengig av driftsforholdene inkluderer disse kravene til temperaturforhold, og i noen tilfeller utilstrekkelig nøyaktighet. Som et universelt kontrollmiddel anbefaler eksperter å bruke en flerkanals magnetisk feildetektor, som også er i stand til å støtte funksjonen til ultralydanalyse. Antall kanaler kan nå 32. Dette betyr at enheten vil være i stand til å opprettholde optimale feildeteksjonsparametere for samme antall forskjellige oppgaver. I hovedsak forstås kanaler som antall driftsmoduser fokusert på visse egenskaper ved målmaterialet og miljøforhold. Slike modeller er ikke billige, men de girriktigheten av resultatene ved påvisning av overflatedefekter og indre struktur av ulike slag.

Anbefalt:

Mobil bensinstasjon: beskrivelse, enhet, driftsprinsipp, applikasjon

Mobil bensinstasjon er en ganske populær forretningsidé i disse dager. Derfor kan oppnåelse av suksess på dette området bare være mulig hvis du legger maksimal vekt på de forskjellige nøkkelpunktene som er beskrevet i denne artikkelen

Isolasjonsventiler - hva er det? Enhet, applikasjon

Konseptet "avstengningsventiler" refererer til enheter som styrer kraften til strømmen til et bestemt medium. Oftest er elementer av ventiler til stede på rørledninger. Deretter vil vi forstå hvilke typer ventiler som er delt inn i, hva det er og hvor det brukes

Hva er radiografisk testing? Radiografisk kontroll av sveiser. Radiografisk kontroll: GOST

Fysiske baser for strålingskontrollmetoder. Funksjoner ved radiografisk kontroll. Hovedstadiene av radiografisk kontroll av sveiser. Sikkerhetstiltak ved produksjon av radiografisk kontroll. Normativ og teknisk dokumentasjon

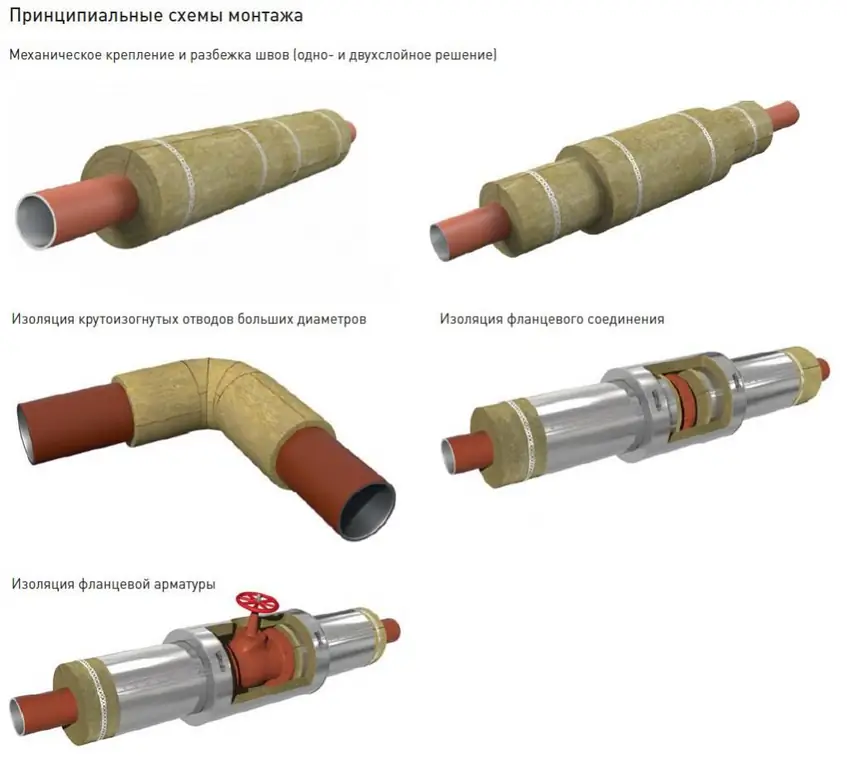

Sylindere "Rockwool" (Rockwool): beskrivelse, enhet, operasjonsprinsipp, applikasjon, foto

Rørs levetid reduseres på grunn av deres bruk under forhold med lave temperaturer og høy luftfuktighet. Dette problemet kan imidlertid løses ved å bruke moderne beskyttelsesmaterialer laget av mineralull. Blant det store utvalget av forslag på markedet, er ikke Rockwool-sylindere de siste. Selskapet startet sin virksomhet for mer enn et århundre siden i Danmark. I løpet av sin eksistens har den oppnådd forbrukeranerkjennelse

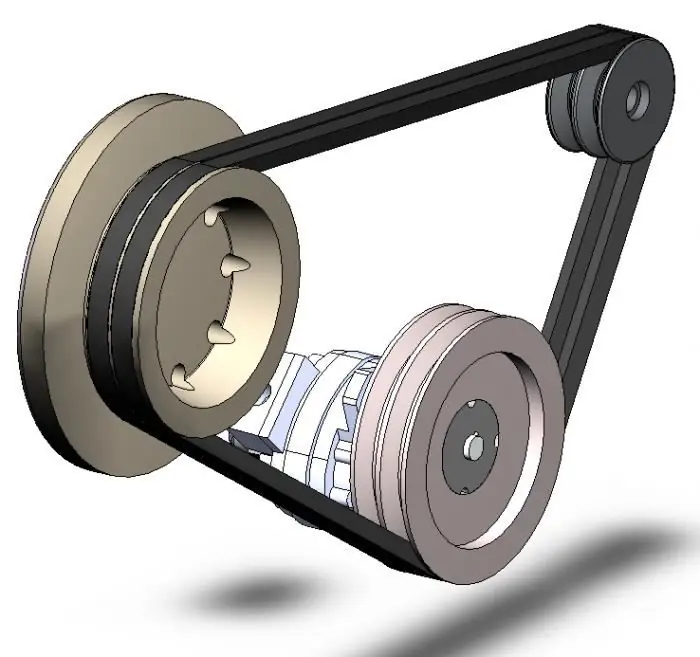

Kilerem: enhet og applikasjon

Kilerem er hovedkoblingsanordningen som brukes ved produksjon av ulike typer verktøymaskiner, mekanismer og maskiner med bevegelige komponenter. Dette verktøyet overfører treghetsrotasjonsbevegelsene til motoren (eller en annen mekanisme) og bringer dem i endelig kontakt. Samtidig omgår kileremmer de tilsvarende trinsene under drift og overføring av krefter fra en mekanisme til en annen