2026 Forfatter: Howard Calhoun | [email protected]. Sist endret: 2025-01-24 13:23:00

Knusing og maling av råvarer er ofte nødvendig i ulike sektorer av nasjonal økonomi og industri. Dette kan være næringsmiddelbedrifter og tungindustrifabrikker, som maler kull med semi-antrasitt og alle typer avfall. I hvert tilfelle er oppgaven å gi teknisk støtte for denne operasjonen med et høyt produktivitetsnivå. Slike forespørsler møtes av en middels hastighet valsemølle, som kombinerer optimal kraft og designegenskaper.

Enhetsenhet

Med dette utstyret kan du utføre en lang rekke forskjellige oppgaver, i tillegg til direkte sliping. Dette er grunnen til kompleksiteten i utformingen av noen modeller. I grunnversjonen, standard valsemølle, hvis bilde er presentert ovenfor,inkluderer følgende deler:

- Bæreplattform med støtteelementer. En metallstruktur på rammer som bærer vekten av funksjonsenhetene. Denne delen kan inneholde både en stasjonær støtte og et løpeutstyr med hjul for flytting.

- Power drive. Elektrisk motor med gir og elektrisk infrastruktur for tilkobling til strømnettet (vanligvis brukes 3-fase 380 V stikkontakter).

- Mekanisk drivdel. Kraften fra motoren til arbeidsdelene overføres gjennom et system av lagre, bufferfjærer, reimelementer, gir, kileremmer og en remskive.

- Fungerende organer. Ruller direkte med tenner, utfører sliping av råvarer.

Kvernens prinsipp

Motoren aktiverer bevegelsen til valsene, som, avhengig av konfigurasjonen av tennene, kan utføre knusing, grovsliping og finsliping. Girkassen driver akselen, og i samsvar med den angitte driftsmodusen begynner rotasjonen. Før det laster brukeren råvarene gjennom en spesiell trakt - den er integrert i kroppen gjennom en avtakbar tilkobling eller er permanent til stede i designet som resten av arbeidskomponentene.

Under drift kan utgangsproduktet deles i fraksjoner. Ytterligere organer til valsemøllen er ansvarlige for dette. Driftsprinsippet til enheten, for eksempel, gjør at prosessene med sliping, tørking og separasjon kan utføres i løpet av en teknologisk økt. Men i dette tilfelletdet kan være nødvendig å integrere hjelpekrafttransmittere og til og med drivmekanismer separat koblet til strømkilder. Maskiner som utfører heterogene operasjoner fra innsatsen til én elektrisk motor, har som regel økte dimensjoner og et mer komplisert mekanisk grunnlag.

Typer valsemøller

Skill mellom modulære, skive- og vertikale design av valsemøller. Den modulære enheten er den mest moderne og lar deg utføre utformingen av akselspakene, rullene og dempesystemet i forskjellige konfigurasjoner, og endre utstyrets generelle, støping og funksjonelle egenskaper.

Dish-valse mills (valse-disk) produseres spesielt for kjemisk industri. De er basert på en roterende plateskive, foret med spesialplater. Gjennom denne plattformen sendes det knuste råmaterialet gjennom tilførselsbeslaget. Deretter passerer produktet under valsene, hvor det males og på grunn av sentrifugalkraften slippes ned til panserringen, hvor separasjonsprosessen starter.

Når det gjelder vertikale møller, anses de som de minst fleksible med tanke på mulighetene til konstruksjons- og monteringsanordningen, siden de er beregnet for en stasjonær permanent installasjon innenfor et spesifikt prosjekt uten mulighet for endring. Men i seg selv er den vertikale formfaktoren, med funksjonelle enheter ovenfra og ned (fra beholderen til nedre knusere og separator), den mest produktive.

Funksjoner av melvalsemøller

Den grunnleggende forskjellen mellom melkvernmaskiner er en reduksjon i størrelsen på strukturen, en økning i antall rulleelementer og et optimert system for å klassifisere produktet i henhold til kvaliteten på behandlingen. Spesielt slike maskiner produseres av det tyske selskapet Nagema, som representerer en åttevals melmølle. Beskrivelse av laboratoriemodifikasjoner av utstyr med mulighet for å få prøvegranulær maling av korn kan representeres gjennom følgende strukturelle sammensetning:

- Multi-grain sliping elements.

- Mottaksbrett designet for å samle inn og klassifisere klimel.

- Siler der mel av ulik kvalitet skilles ut. Noen systemer gir også et estimat for sliping gjennom elektroniske sensorer.

- Klimel siktes med et silkenett med aluminiumsoverlegg etter at hveten er knust. Forresten, silkenett kan ha forskjellige parametere med maskestørrelser fra 150 til 300 mikron.

Som du kan se, kan melvalser ikke bare utføre mekaniske bearbeidingsoperasjoner, men også foreta en grunnleggende vurdering av kvaliteten på det produserte produktet og i samsvar med dette sikre at det skilles.

Nøkkelfunksjoner

På grunn av variasjonen av strukturelle enheter, kan dette utstyret ha forskjellige tekniske og operasjonelle parametere. Men fortsatt,med fokus på det gjennomsnittlige effektnivået til enhetene, kan egenskapene representeres som følger:

- Effektpotensialet til den elektriske motoren er fra 1300 til 5500 kW.

- Rullediameter for industrimodeller er opptil 1500 mm.

- Lengden på rullene for industrimodeller er opptil 2000 mm.

- Trykk utøvet under knusing av steiner - opptil 250 MPa.

- Tannhøyde for vertikale valsefreser - fra 30 mm.

- Diameteren på platen for diskenheter er fra 0,5 til 2 m i gjennomsnitt.

- Rotasjonshastigheten til platen er ca. 3 m/s.

- Kapasitet - fra 10 til 25 t/t.

Kontrollsystem

Moderne modeller av møller sørger for elektronisk prosesskontroll med automatiseringselementer. Operatøren kan justere hastigheten på rullene, tilførselshastigheten av råvarer inn i matemunningen, rotasjonsparametrene til separatorrotoren, slipeegenskaper, etc. I automatisk modus justeres luftstrømmen med slipetrykket. Ved å angi de første dataene kan du forvente å oppnå ønsket partikkelstørrelsesfordeling ved produktuttaket uten å forstyrre arbeidsflyten. Siden valsemøller opererer med høy effekt med tilkobling til trefasenettverk, er de også utstyrt med beskyttelsesanordninger uten feil. De fungerer også automatisk ved kortslutninger, motoroveroppheting eller store spenningssvingninger i nettet.

Ulemper med enheten

Praktisk t alt alle rullemekanismer har en felles negativhandlingsfaktor, som er i nær kontakt med råvarer. Mekanisk påvirkning på materialet er ledsaget av stikking av knuste partikler på overflaten av rullene. Siden det i noen teknologiske behandlingsmåter er ment å fukte arbeidskroppene, er overflatene fullstendig dekket med sluttproduktet etter fullføring av prosedyren. Det er også en relativt beskjeden grad av maling i valsemøller, noe som tvinger designere til å eksperimentere med den samme økningen i antall knuseenheter.

Generelt anses dette utstyret som utdatert og oppfyller ikke de nye kravene for produksjon av knuste materialer. På den annen side, enkelheten i designet og muligheten til å opprettholde høy produktivitet med de optimale dimensjonene til enheten samtidig som etterspørselen etter rullemaskiner opprettholdes.

Sliteflater

Faktisk er dette en av de viktigste operasjonelle faktorene til det negative spekteret, som bestemmes av intensiteten av den mekaniske påvirkningen på fôrmaterialet. Det er åpenbart at rullesegmentene primært er utsatt for slitasje, som med jevne mellomrom må skiftes. Problemet er at de høyeste friksjonskoeffisientene er tilstede ved bearbeiding av harde råvarer, som krever bruk av sterkt slitende tenner. I slike driftsformer manifesteres manglene ved middelshastighets valsemøller, hvis slitasje medfører betydelige kostnader for vedlikeholdsartikler. På den annen side står ikke rulleprodusenter stille, og tilbyr flere og flere høykvalitets slipesegmenter for sliping,utstyrt med høy krom støpejern overlegg.

Konklusjon

For tiden er det få direkte konkurrenter for slipevalser som kan tilby samme sett av tekniske og operasjonelle kvaliteter. Hovedfordelene med denne teknikken kommer ned til enkelheten i den tekniske organiseringen av materialbehandling og en enkel ordning for integrering i produksjonsprosessene til et bredt spekter av bedrifter.

Samtidig er valsemøller dårligere i markedsposisjoner enn mindre produktive, men mer ergonomiske og funksjonelle valse-ring-, vibrasjons- og jetenheter. Faktorer som vedlikehold og energieffektivitet til utstyr spiller også en stadig viktigere rolle. Det teknologiske nivået til rullestrukturer tillater oss heller ikke å ta ledelsen i vår nisje når det gjelder disse indikatorene.

Anbefalt:

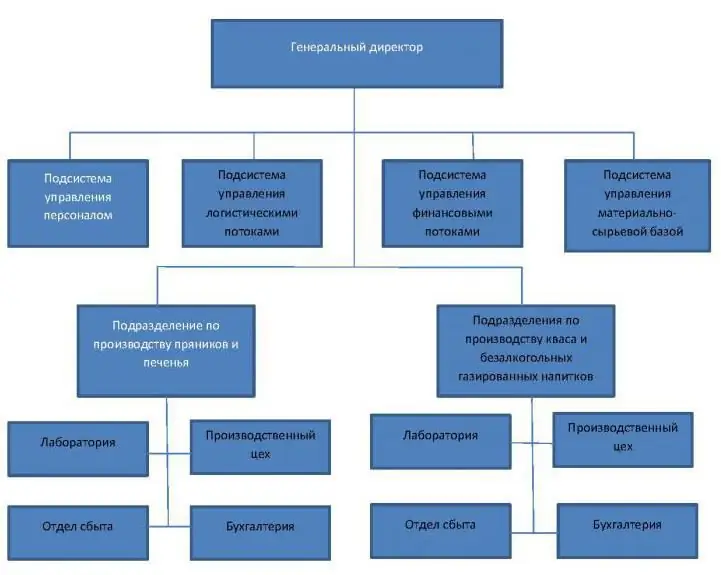

Organisasjonsstrukturen til en organisasjon er Definisjon, beskrivelse, egenskaper, fordeler og ulemper

Artikkelen avslører konseptet med organisasjonsstrukturen til en virksomhet: hva den er, hvordan og i hvilke former den brukes i moderne virksomheter. Vedlagte diagrammer vil bidra til å visuelt illustrere bruken av ulike typer organisasjonsstrukturer

Wear. Typer slitasje og klassifisering

Hva er slitasje? Typer slitasje - hvor mange er det? Disse spørsmålene er enkle ved første øyekast, men det er finesser. Dette gjelder både selve begrepet «slitasje» og alt relatert til det

Yrke skulptør: beskrivelse, viktige egenskaper, fordeler og ulemper med arbeidet

Svært sjeldne representanter for billedhuggerfaget klarer å være frie kunstnere og lage egne verk. Oftest er dette ansatte i organisasjoner og studioer. Det er også behov for spesialister på dette feltet i skulpturverksteder, i selskaper som tilbyr begravelsestjenester, etc

Simmental, kurase: foto og beskrivelse, egenskaper, fordeler og ulemper med rasen

Simmental kurasen er en av de eldste. Den er allsidig, har både gode kjøtt- og meieriegenskaper. Simmentalokser går opp i vekt veldig raskt. Kjøttet deres har en behagelig smak, så bøndene tar dem ofte til feting. Simmentalkyr produserer utmerket fet melk, som er utmerket for å lage oster. De føder sterke kalver og har stabil laktasjon

Motor på alkohol: beskrivelse, enhet, driftsprinsipp, fordeler og ulemper, foto

Mange mennesker bør bebreides med sinnets treghet, som hindrer dem i å se nye muligheter og bruken av vanlige ting. For eksempel motoren på alkohol. La ikke den beste løsningen blant alle mulige, men ganske fungerer. Dessuten er det et stort antall utførelsesformer. Det er spritbensin. Men ikke bare ham. La oss snakke om alt i rekkefølge