2026 Forfatter: Howard Calhoun | [email protected]. Sist endret: 2025-01-24 13:22:49

Det er praktisk t alt ingen bransje der sveising ikke utføres. De aller fleste metallkonstruksjoner er montert og sammenkoblet ved hjelp av sveisesømmer. Selvfølgelig avhenger kvaliteten på denne typen arbeid i fremtiden ikke bare av påliteligheten til bygningen, strukturen, maskinen eller en hvilken som helst enhet som blir reist, men også av sikkerheten til mennesker som på en eller annen måte vil samhandle med disse strukturene. Derfor, for å sikre riktig ytelsesnivå for slike operasjoner, brukes ultralydtesting av sveiser, takket være det er det mulig å oppdage tilstedeværelse eller fravær av forskjellige defekter i krysset mellom metallprodukter. Denne avanserte kontrollmetoden vil bli diskutert i artikkelen vår.

Forekomsthistorie

Ultralyd feildeteksjon som sådan ble utviklet på 30-tallet. Imidlertid ble den første virkelig fungerende enheten født først i 1945 takket være Sperry Products. I løpet av de neste to tiårene fikk den nyeste kontrollteknologien verdensomspennende anerkjennelse, og antallet produsenter av slikt utstyr økte dramatisk.

UltralydFeildetektoren, hvis pris i dag starter fra 100 000 -130 000 tusen rubler, inneholdt i utgangspunktet vakuumrør. Slike enheter var klumpete og tunge. De arbeidet utelukkende fra AC-strømkilder. Men allerede på 60-tallet, med fremkomsten av halvlederkretser, ble feildetektorer betydelig redusert i størrelse og kunne operere på batterier, noe som til slutt gjorde det mulig å bruke enhetene selv under feltforhold.

Gå inn i den digitale virkeligheten

I de tidlige stadiene brukte de beskrevne instrumentene analog signalbehandling, på grunn av dette, som mange andre lignende enheter, de var utsatt for drift på tidspunktet for kalibrering. Men allerede i 1984 lanserte Panametrics den første bærbare digitale feildetektoren k alt EPOCH 2002. Fra det øyeblikket har digitale enheter blitt svært pålitelig utstyr, som ideelt sett gir den nødvendige kalibrerings- og målestabiliteten. Ultralydfeildetektoren, hvis pris direkte avhenger av dens tekniske egenskaper og produsentens merke, fikk også en dataloggingsfunksjon og muligheten til å overføre avlesninger til en personlig datamaskin.

I dagens miljø er det mer og mer interesse for fasede array-systemer, som bruker sofistikert teknologi basert på piezoelektriske elementer med flere elementer for å generere retningsstråler og lage tverrsnittsbilder som ligner på medisinsk ultralyd.

Sfæreapplikasjoner

Ultralydkontrollmetoden brukes i alle bransjer. Bruken har vist at den kan brukes like effektivt til å teste nesten alle typer sveisede skjøter i konstruksjon, som har en sveiset uedelt metalltykkelse på mer enn 4 millimeter. I tillegg brukes metoden aktivt for å kontrollere skjøtene til gass- og oljerørledninger, ulike hydraulikk- og vannsystemer. Og i tilfeller som inspeksjon av tykke sømmer oppnådd som et resultat av elektroslaggsveising, er ultralydfeildeteksjon den eneste akseptable inspeksjonsmetoden.

Den endelige avgjørelsen om hvorvidt en del eller en sveis er egnet for bruk tas på grunnlag av tre grunnleggende indikatorer (kriterier) - amplitude, koordinater, betingede dimensjoner.

Generelt er ultralydtesting akkurat den metoden som er mest fruktbar når det gjelder bildebehandling i prosessen med å studere sømmen (detalj).

Årsaker til etterspørsel

Den beskrevne metoden for inspeksjon ved bruk av ultralyd er god ved at den har en mye høyere sensitivitet og pålitelighet av indikasjoner i prosessen med å oppdage defekter i form av sprekker, lavere kostnad og høy sikkerhet i bruksprosessen sammenlignet med klassiske metoder for radiografisk inspeksjon. Til dags dato er ultralydtesting av sveisede skjøter brukt i 70-80 % av inspeksjonstilfellene.

ultralydsvingere

UtenBruken av disse enhetene for ikke-destruktiv ultralydtesting er rett og slett utenkelig. Enheter brukes til å generere eksitasjon, samt motta vibrasjoner fra ultralyd.

Enheter er forskjellige og er klassifisert etter:

- Måten for å opprette en kontakt med testelementet.

- Fremgangsmåten for å koble piezoelektriske elementer til den elektriske kretsen til selve feildetektoren og dislokasjonen av elektroden i forhold til det piezoelektriske elementet.

- Orientering av akustikken i forhold til overflaten.

- Antall piezo-elementer (enkelt, dobbelt, multi-element).

- Båndbredde på driftsfrekvenser (smalbånd - mindre enn én oktavbåndbredde, bredbånd - mer enn én oktavbåndbredde).

Målbare egenskaper ved defekter

GOST styrer alt i verden av teknologi og industri. Ultralydtesting (GOST 14782-86) er heller ikke noe unntak i denne saken. Standarden spesifiserer at defekter måles med følgende parametere:

- Ekvivalent område med defekt.

- Ekkosignalamplitude, som bestemmes under hensyntagen til avstanden til defekten.

- Koordinater for defekten ved sveisepunktet.

- Konvensjonelle størrelser.

- Betinget avstand mellom defekter.

- Antall defekter i valgt lengde på sveisen eller skjøten.

Feildetektoroperasjon

Ikke-destruktiv testing, som er ultralyd, har sin egen bruksmetode, som sier at den hovedmålte parameteren er amplituden til det oppnådde ekkosignaletdirekte fra defekten. For å differensiere ekkosignaler etter amplitude, er det såk alte avvisningsfølsomhetsnivået fast. Dette er i sin tur konfigurert ved hjelp av enterprise standard mal (SOP).

Begynnelsen av funksjonen til feildetektoren er ledsaget av justeringen. For dette er avvisningsfølsomhet satt. Etter det, i prosessen med pågående ultralydstudier, blir det oppnådde ekkosignalet fra den oppdagede defekten sammenlignet med det faste avvisningsnivået. Hvis den målte amplituden overstiger avvisningsnivået, bestemmer eksperter at en slik defekt er uakseptabel. Deretter blir sømmen eller produktet avvist og sendt til revisjon.

De vanligste feilene på sveisede overflater er: mangel på sammensmelting, ufullstendig penetrasjon, sprekker, porøsitet, slagginneslutninger. Det er disse bruddene som effektivt oppdages ved feildeteksjon ved bruk av ultralyd.

ultralyd alternativer

Inspeksjonsprosessen har over tid utviklet flere kraftige metoder for å undersøke sveiser. Ultralydtesting gir et ganske stort antall alternativer for akustisk undersøkelse av de betraktede metallkonstruksjonene, men de mest populære er:

- Ekkometode.

- Shadow.

- Speil-skygge-metoden.

- Echo Mirror.

- Delta-metoden.

Metode nummer én

Oftest innen industri og jernbanetransport brukes ekko-pulsmetoden. Det er takket være ham at mer enn 90 % av alle defekter blir diagnostisert, noe som blir mulig på grunn av registrering og analyse av nesten alle signaler som reflekteres fra overflaten av defekten.

Denne metoden i seg selv er basert på lyden av et metallprodukt med pulser av ultralydvibrasjoner, etterfulgt av deres registrering.

Fordelene med metoden er:

- muligheten for enveistilgang til produktet;

- ganske høy følsomhet for indre defekter;

- den høyeste nøyaktigheten for å bestemme koordinatene til den oppdagede defekten.

Det er imidlertid også ulemper, inkludert:

- lav motstand mot interferens fra overflatereflektorer;

- sterk avhengighet av signalamplituden av plasseringen av defekten.

Den beskrevne feildeteksjonen innebærer at søkeren sender ultralydpulser til produktet. Svarsignalet mottas av ham eller den andre søkeren. I dette tilfellet kan signalet reflekteres både direkte fra defekter og fra den motsatte overflaten av delen, produktet (sømmen).

Shadow method

Den er basert på en detaljert analyse av amplituden til ultralydvibrasjoner som sendes fra senderen til mottakeren. I tilfelle når det er en reduksjon i denne indikatoren, indikerer dette tilstedeværelsen av en defekt. I dette tilfellet, jo større størrelsen på selve defekten er, jo mindre er amplituden til signalet mottatt av mottakeren. For å få pålitelig informasjon bør senderen og mottakeren plasseres koaksi alt på motsatte siderobjekt som studeres. Ulempene med denne teknologien kan betraktes som lav følsomhet sammenlignet med ekkometoden og vanskeligheten med å orientere PET-er (piezoelektriske transdusere) i forhold til de sentrale strålene i strålingsmønsteret. Det er imidlertid også fordeler, som er høy motstand mot interferens, lav avhengighet av signalamplituden av plasseringen av defekten og fravær av en død sone.

Speil-skygge-metode

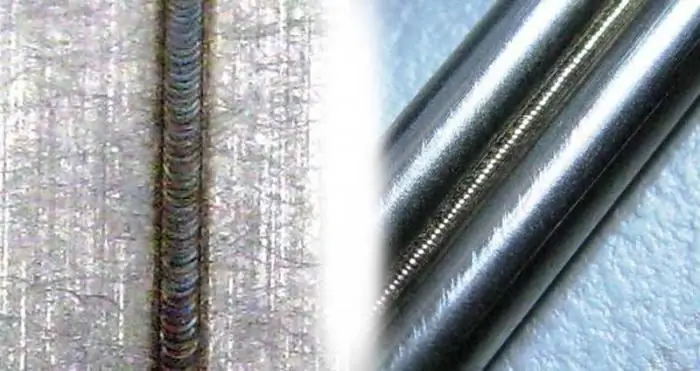

Denne ultralydkvalitetskontrollen brukes mest til å inspisere sveisede armeringsskjøter. Hovedtegnet på at en defekt er oppdaget er svekkelsen av signalamplituden, som reflekteres fra den motsatte overflaten (oftest k alt bunnen). Hovedfordelen med metoden er den klare påvisningen av forskjellige defekter, hvis dislokasjon er sveiseroten. Metoden er også preget av muligheten for ensidig tilgang til sømmen eller delen.

Ekkospeilmetode

Den mest effektive måten å oppdage vertikale defekter på. Kontrollen utføres ved hjelp av to sonder, som flyttes langs overflaten nær sømmen på den ene siden av den. Samtidig utføres bevegelsen deres på en slik måte at en sonde fikserer signalet som sendes ut fra en annen sonde og reflekteres to ganger fra den eksisterende defekten.

Den største fordelen med metoden: den kan brukes til å evaluere formen på defekter, hvis størrelse overstiger 3 mm og som avviker i vertikalplanet med mer enn 10 grader. Det viktigste -bruk prober med samme følsomhet. Denne versjonen av ultralydundersøkelse brukes aktivt til å sjekke tykkveggede produkter og deres sveiser.

Delta-metode

Den spesifiserte ultralydtestingen av sveiser bruker ultralydenergi som utstråles på nytt av defekten. Den tverrgående bølgen som faller inn på defekten reflekteres delvis spekulært, delvis transformert til en langsgående bølge, og utstråler også den diffrakterte bølgen på nytt. Som et resultat fanges de nødvendige PET-bølgene. Ulempen med metoden kan betraktes som rengjøring av sømmen, den ganske høye kompleksiteten ved å dechiffrere de mottatte signalene under kontroll av sveisede skjøter med en tykkelse på opptil 15 millimeter.

Fordeler med ultralyd og finesser ved bruken

Undersøkelse av sveisede skjøter ved bruk av høyfrekvent lyd er faktisk ikke-destruktiv testing, fordi denne metoden ikke er i stand til å forårsake skade på den undersøkte delen av produktet, men den bestemmer samtidig ganske nøyaktig tilstedeværelsen av defekter. Spesiell oppmerksomhet fortjener også de lave kostnadene for arbeidet som utføres og deres høye hastighet på utførelse. Det er også viktig at metoden er helt trygg for menneskers helse. Alle studier av metaller og sveiser basert på ultralyd er utført i området fra 0,5 MHz til 10 MHz. I noen tilfeller er det mulig å utføre arbeid med ultralydbølger med en frekvens på 20 MHz.

Analyse av en sveis ved hjelp av ultralyd må nødvendigvis ledsages av et helt kompleksforberedende tiltak, for eksempel rengjøring av sømmen eller overflaten som studeres, påføring av spesifikke kontaktvæsker på det kontrollerte området (spesielle geler, glyserin, maskinolje). Alt dette er gjort for å sikre riktig stabil akustisk kontakt, som til slutt gir det nødvendige bildet på enheten.

Ubrukelig og ulemper

Ultralydtesting er helt irrasjonelt å bruke for å undersøke sveiseskjøter av metaller med grovkornet struktur (for eksempel støpejern eller en austenittisk sveis med en tykkelse på mer enn 60 millimeter). Og alt fordi det i slike tilfeller er en tilstrekkelig stor spredning og sterk demping av ultralyd.

Det er heller ikke mulig helt entydig å karakterisere den oppdagede defekten (wolfram-inkludering, slagginklusjon, etc.).

Anbefalt:

Slakting av storfe ved kjøttforedlingsanlegg: regler, teknologi, metoder og metoder

Å gi forbrukerkurven kjøttprodukter er direkte avhengig av slakting og bearbeiding av storfe. Deilige biff- og kalveretter er i stor grad fordelene til husdyroppdrettere som vet hvordan de skal slakte okser og kyr på riktig måte. Det finnes ulike teknologier, metoder og metoder for å slakte storfe, som gjør det mulig å få kjøttprodukter av høy kvalitet

Sveisesømmer: typer sømmer og skjøter

I prosessen med sveising oppnås ulike forbindelser. Sveisesømmer er i stand til å koble ikke bare metaller, men også andre forskjellige materialer. De er klassifisert etter flere kriterier: utførelsesmetode, romlig posisjon, lengde, etc

Sveisede stussledd: funksjoner, typer og teknologi

Funksjoner og typer sveising. Klassifisering av sveisede støtskjøter i henhold til ulike parametere for sveisen. Teknologi for å lage en rumpeskjøt, avhengig av utstyret som brukes. Sikkerhetstiltak ved utførelse av sveisearbeid

Hvorfor legger ikke kyllingen seg? Holdforhold, fôr og metoder for å øke eggproduksjonen til kyllinger

Avdling av eggleggende kyllinger er en svært lønnsom virksomhet som ikke bare kan gi mat, men også gi en jevn inntekt. Det hender ofte at en fugl viser høy produktivitet

Ikke-destruktiv testing av sveisede skjøter: utstyr, GOST

Artikkelen er viet metoder for ikke-destruktiv testing av sveisede skjøter. Kontrollmetodene tillatt av GOST og utstyret som brukes er beskrevet