2026 Forfatter: Howard Calhoun | calhoun@techconfronts.com. Sist endret: 2025-01-24 13:22:45

Magnesiumlegeringer har en rekke unike fysiske og kjemiske egenskaper, hvorav de viktigste er lav tetthet og høy styrke. Kombinasjonen av disse egenskapene i materialer med tilsetning av magnesium gjør det mulig å produsere produkter og strukturer med høye styrkeegenskaper og lav vekt.

Magnesiumegenskaper

Industriell produksjon og bruk av magnesium startet relativt nylig - for bare rundt 100 år siden. Dette metallet har lav masse, da det har en relativt lav tetthet (1,74 g / cmᶟ), god motstand mot luft, alkalier, gassformige medier som inneholder fluor og mineraloljer.

Smeltepunktet er 650 grader. Det er preget av høy kjemisk aktivitet opp til spontan forbrenning i luft. Strekkfastheten til rent magnesium er 190 MPa, elastisitetsmodulen er 4500 MPa, og den relative forlengelsen er 18%. Metallet har høy dempningsevne (absorberer effektivt elastiske vibrasjoner), noe som gir detutmerket sjokktoleranse og redusert følsomhet for resonansfenomener.

Andre funksjoner ved dette elementet inkluderer god termisk ledningsevne, lav evne til å absorbere termiske nøytroner og samhandle med kjernebrensel. På grunn av kombinasjonen av disse egenskapene er magnesium et ideelt materiale for å lage hermetisk forseglede skall av høytemperaturelementer i atomreaktorer.

Magnesium legerer seg godt med ulike metaller og er et av de sterke reduksjonsmidlene, uten hvilket den metallotermiske prosessen er umulig.

I sin rene form brukes den hovedsakelig som legeringstilsetning i legeringer med aluminium, titan og noen andre kjemiske elementer. I jernmetallurgien brukes magnesium til dyp avsvovling av stål og støpejern, og egenskapene til sistnevnte forbedres ved grafittsfæroidisering.

Magnesium og legeringstilsetningsstoffer

De vanligste legeringstilsetningene som brukes i magnesiumbaserte legeringer inkluderer elementer som aluminium, mangan og sink. Gjennom aluminium forbedres strukturen, materialets flytbarhet og styrke øker. Innføringen av sink gjør det også mulig å oppnå sterkere legeringer med redusert kornstørrelse. Ved hjelp av mangan eller zirkonium økes korrosjonsmotstanden til magnesiumlegeringer.

Tilsetning av sink og zirkonium gir økt styrke og duktilitet av metallblandinger. Og tilstedeværelsen av visse sjeldne jordarterelementer, som neodym, cerium, yttrium, etc., bidrar til en betydelig økning i varmebestandighet og maksimering av de mekaniske egenskapene til magnesiumlegeringer.

For å lage ultralette materialer med en tetthet på 1,3 til 1,6 g/mᶟ, introduseres litium i legeringene. Dette tilsetningsstoffet gjør det mulig å redusere vekten med det halve sammenlignet med aluminiummetallblandinger. Samtidig når deres indikatorer på plastisitet, flytbarhet, elastisitet og produksjonsevne et høyere nivå.

Klassifisering av magnesiumlegeringer

Magnesiumlegeringer er klassifisert etter en rekke kriterier. Dette er:

- i henhold til behandlingsmetoden - for støping og deformerbar;

- i henhold til graden av følsomhet for varmebehandling - til ikke-herdet og herdet ved varmebehandling;

- etter egenskaper og bruksområder - for varmebestandige, høyfaste og generelle legeringer;

- ifølge legeringssystemet - det finnes flere grupper av ikke-herdbare og varmeherdbare smide magnesiumlegeringer.

Støpelegeringer

Denne gruppen inkluderer legeringer med tilsetning av magnesium, designet for produksjon av ulike deler og elementer ved formet støping. De har forskjellige mekaniske egenskaper, avhengig av hvilke de er delt inn i tre klasser:

- middels styrke;

- høy styrke;

- varmebestandig.

Når det gjelder kjemisk sammensetning, er legeringer også delt inn i tre grupper:

- aluminium + magnesium + sink;

- magnesium + sink + zirkonium;

- magnesium + sjeldne jordarterelementer + zirkonium.

Støpeegenskaper for legeringer

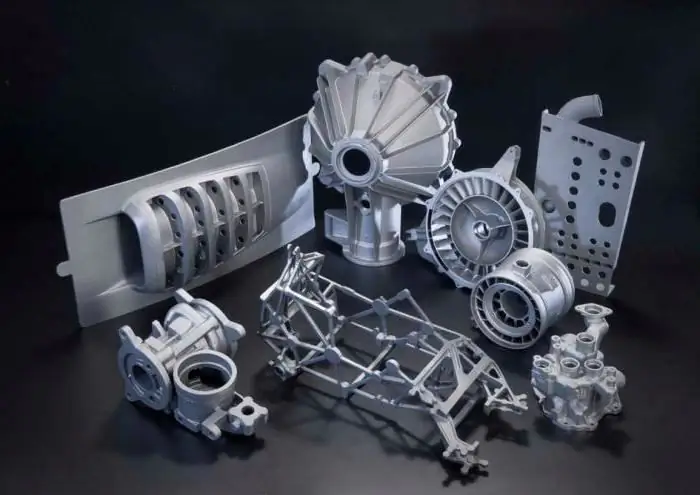

De beste støpeegenskapene blant produktene til disse tre gruppene har aluminium-magnesium-legeringer. De tilhører klassen av høystyrkematerialer (opptil 220 MPa), derfor er de det beste alternativet for produksjon av motordeler for fly, biler og annet utstyr som opererer under mekaniske og termiske belastninger.

For å øke styrkeegenskapene er aluminium-magnesium-legeringer også legert med andre elementer. Men tilstedeværelsen av urenheter av jern og kobber er uønsket, siden disse elementene har en negativ effekt på sveisbarheten og korrosjonsbestandigheten til legeringer.

Støpte magnesiumlegeringer tilberedes i ulike typer smelteovner: etterklangsovner, smeltedigelovner med gass, olje eller elektrisk oppvarming, eller smeltedigelinduksjonsovner.

Spesielle flussmidler og tilsetningsstoffer brukes for å forhindre forbrenning under smelting og støping. Støpegods produseres ved støping i sand-, gips- og skallformer, under trykk og ved bruk av investeringsmodeller.

Smide legeringer

Sammenlignet med støpte legeringer er smide magnesiumlegeringer sterkere, mer formbare og seigere. De brukes til produksjon av emner ved rulling, pressing og stempling. Som varmebehandling av produkter brukes herding ved en temperatur på 350-410 grader, etterfulgt av vilkårlig avkjøling uten aldring.

Ved oppvarmingplastegenskapene til slike materialer øker, derfor utføres behandlingen av magnesiumlegeringer ved hjelp av trykk og ved høye temperaturer. Stempling utføres ved 280-480 grader under presser ved hjelp av lukkede dyser. Ved kaldvalsing utføres hyppige mellomliggende rekrystalliseringsglødinger.

Ved sveising av magnesiumlegeringer, kan styrken til produktsømmen reduseres i segmentene der sveisingen ble utført, på grunn av følsomheten til slike materialer for overoppheting.

Anvendelsesområder for magnesiumlegeringer

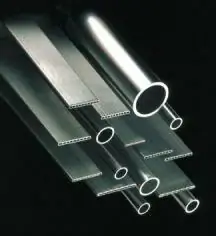

Ulike halvfabrikata - ingots, plater, profiler, plater, smiing osv. produseres ved støping, deformasjon og varmebehandling av legeringer. Disse emnene brukes til produksjon av elementer og deler av moderne tekniske enheter, der vekteffektiviteten til strukturer (redusert vekt) spiller en prioritert rolle samtidig som de opprettholder deres styrkeegenskaper. Sammenlignet med aluminium er magnesium 1,5 ganger lettere og 4,5 ganger lettere enn stål.

For tiden er bruken av magnesiumlegeringer mye praktisert i fly-, bil-, militær- og annen industri, der deres høye kostnader (noen kvaliteter inneholder ganske dyre legeringselementer) er berettiget fra et økonomisk synspunkt av mulighet for å lage et mer holdbart, raskere, kraftigere og trygt utstyr som kan fungere effektivt under ekstreme forhold, inkludert når det utsettes for høye temperaturer.

På grunn av deres høye elektriske potensial, er disse legeringene det optimale materialet for å lage beskyttere som gir elektrokjemisk beskyttelse av stålkonstruksjoner, som bildeler, underjordiske strukturer, oljeplattformer, marine fartøyer, etc., mot korrosjonsprosesser som oppstår under påvirkning av fuktighet, ferskvann og sjøvann.

Legeringer med tilsetning av magnesium har også blitt brukt i ulike radiotekniske systemer, hvor de brukes til å lage lydkanaler for ultralydlinjer for å forsinke elektriske signaler.

Konklusjon

Moderne industri stiller stadig høyere krav til materialer når det gjelder styrke, slitestyrke, korrosjonsbestandighet og produksjonsevne. Bruken av magnesiumlegeringer er et av de mest lovende områdene, derfor stopper ikke forskning knyttet til søket etter nye egenskaper til magnesium og mulighetene for dets anvendelse.

For tiden gjør bruken av magnesiumbaserte legeringer til å lage ulike deler og strukturer det mulig å redusere vekten med nesten 30 % og øke strekkstyrken opp til 300 MPa, men ifølge forskere er dette er langt fra grensen for dette unike metallet.

Anbefalt:

Bøktetthet. Egenskaper, anvendelse og teknologiske egenskaper til tre

Bøk er en av de vanligste treslagene som finnes i blandings- og løvskoger over store deler av Europa. Det er mye brukt i produksjon av møbler. Treet har stor styrke, seighet og uelastisitet. Tettheten av bøk, som vil bli diskutert i artikkelen, avhenger av cellulær struktur og fuktighet

Betegnelse på legeringselementer i stål: klassifisering, egenskaper, merking, anvendelse

I dag brukes en rekke ståltyper i mange bransjer. En rekke kvalitets-, mekaniske og fysiske egenskaper oppnås ved å legere metallet. Betegnelsen på legeringselementer i stål bidrar til å bestemme hvilke komponenter som ble introdusert i sammensetningen, samt deres kvantitative innhold

Kull: klassifisering, typer, karakterer, egenskaper, forbrenningsegenskaper, utvinningssteder, anvendelse og betydning for økonomien

Kull er en veldig mangfoldig og mangefasettert blanding. På grunn av sin særegne dannelse i jordens tarmer, kan den ha svært forskjellige egenskaper. Derfor er det vanlig å klassifisere kull. Hvordan dette skjer er beskrevet i denne artikkelen

Turbinoljer: egenskaper, klassifisering og anvendelse

Turbinoljer er forbindelser av høy kvalitet som er mye brukt til å smøre ulike mekanismer og komponenter i turbininstallasjoner til ulike formål

Betongblanding: egenskaper, sammensetning, typer, betongkvaliteter, egenskaper, samsvar med GOST-standarder og anvendelse

Blant hovedegenskapene til betongblandingen, som også kalles hydroteknisk betong, er det nødvendig å fremheve den økte vannmotstanden. Bygninger bygges av dette materialet for å brukes i myrområder eller i områder som er utsatt for flom