2026 Forfatter: Howard Calhoun | [email protected]. Sist endret: 2025-01-24 13:22:51

Metalskjæring utføres for at arbeidsstykket skal få ønsket form. For dette formål er det nødvendig å fjerne overskuddet. Slik manipulasjon utføres ved bruk av forskjellige skjæreverktøy på spesielle maskiner. I maskinteknikk er metallskjæring svært viktig. Uten denne prosessen kan verken vanlige biler eller andre enheter lages.

Applikasjon av teknologi

Skjæring av metall gjennom skjæring praktiseres i det innledende grovarbeidet og i de siste operasjonene, som kalles finbearbeiding. Faktisk må slike handlinger noen ganger utføres, med høy nøyaktighet: opptil brøkdeler av en mikron. Og dette er en veldig liten verdi.

Metalskjæring praktiseres også for store maskindeler. For eksempel for hydrauliske turbinrotorer. Diameteren på impellerne deres kan overstige merket på 9-10 meter. Dessuten kan de detaljene som er vanskelige å se selv under et mikroskop kuttes. Gjennom bearbeiding får elementet ønsket form, størrelse, får den nødvendige overflatekvaliteten. Levetiden til produktet avhenger av denne indikatoren.

Cutting theory

En slik vitenskap studerer skjæring av metall på en lignende måte. Den dukket opp på slutten av 1800-tallet. Til nå er de engasjert i det både i Russland og i utlandet. Nøkkelspørsmålet er sponfjerningshastigheten til maskinen slik at verktøyets levetid maksimeres. Det kan virke på mange som om det ikke er så vanskelig å oppnå høye hastigheter. Men det er det ikke. Saken er at metallskjæring utvikler varme. Det varmer og mykgjør verktøyet for arbeid, og risikerer å skade det. Det er veldig viktig å velge riktig kjøling for kutteren. Men det løser ikke alltid problemet. I tillegg kan det til og med skade metallet. Derfor avhenger arbeidshastigheten delvis av hvordan riktig maskin ble valgt. Et verktøy for metallskjæring bør kjøpes under hensyntagen til materialets egenskaper og dets egenskaper.

Funksjoner ved bruk av maskiner

Metalskjæremaskiner er delt inn i typer. De er forskjellige i verktøyet som brukes. Dessuten er teknologien for metallskjæring med deres hjelp annerledes. Den mest brukte kutteren. Med den kan du utføre operasjoner av enhver kompleksitet. Alle andre verktøy er enten en modifikasjon av det, eller en kombinasjon av flere typer. Det er to vanligste arbeidsmønstre:

- vending, når arbeidsstykket roterer, og kutteren beveger seg sakte langs sin akse;

- planing - begge går fremoverbevegelser.

Maskinene de trenger er helt forskjellige.

Funksjoner ved metallskjæring

Som nevnt tidligere, kan den aktuelle prosessen skje atypisk. Og det er forskjellige måter å bearbeide metaller ved skjæring på, for hvilke det er gitt bruk av dette eller det utstyret.

I tillegg til dreiing og høvling er fresing og sliping vanlige arbeidsmetoder. Imidlertid er den første metoden den mest populære. Mekanisk bearbeiding av metaller ved skjæring med ulike metoder har mye til felles med sliping. Derfor, hvis du lærer denne metoden, vil det definitivt ikke være noen problemer med resten i fremtiden. Og alt vil være veldig enkelt når det gjelder arbeid. Nedenfor er funksjonene ved bruk av forskjellige typer maskiner.

Bruk av dreiebenker

Skjæreutstyr varierer. En av hovedtypene for maskinverktøy er en dreiebenk. Bruken har vært praktisert siden antikken. Deretter ble den drevet av tauanordninger som en bue for skyting. I et slikt felt som metallskjæring, brukes dreiing i dag til å produsere maskindeler. Dessuten er dette gjort så nøyaktig og raskt at det ikke vil være mulig å nå slike mål mekanisk.

Basisen til denne typen maskin er sengen. Arbeidsstykket må klemmes mellom senter av halestokken og hodestokken eller i chucken. Forsterk kutteren i støtten. Sett ved hjelp av en spesiell boks, som minner om en bil, den nødvendige rotasjonshastigheten for kutting. På instrumentetdet er en løpende rulle, som kommer i bevegelse fra den og forskyver kaliperen sammen med kutteren. Hvis det i tillegg til det er en blyskrue, kan kutting utføres ved hjelp av en slik maskin. Når det er et dreiehode i stedet for en halestokk, kalles verktøyet en dreiebenk. En slik skjæremaskin kan utføre ulike typer arbeid. For bearbeiding av produkter med stor diameter brukes verktøy som en flat- eller roterende dreieanordning. Det finnes andre typer av det.

Forbedre levetiden til dreiebenken

Spesialister jobber hele tiden med å finne egnede materialer som kan øke holdbarheten til arbeidsverktøy for metallskjæring. Tidligere ble verktøymaskiner laget på grunnlag av enkle karbonstål, som hadde en enkel sammensetning med tanke på kjemi. Etter det begynte materialer med høyt innhold av wolfram å bli brukt. Med deres hjelp var det mulig å kutte metaller mye raskere. Derfor begynte de å bli k alt hurtigskjærende. Men over tid sluttet de også å tilfredsstille spesialister innen maskinteknikk.

Så ble de byttet ut ved å lage verktøymaskiner med harde legeringer av spesiell klasse, som er i stand til å opprettholde styrke selv ved temperaturer opp til 100 grader. De siste årene har prosessen, som er basert på metallskjæring, blitt enda enklere. Dette er oppnådd gjennom bruk av materialer med maksimal motstand mot høye temperaturer. Avhengig av arbeidsstykkets innledende hardhet, for eksempel en kutter, samt type arbeid, kan det behandles med ønsket hastighet,som reguleres ved hjelp av en spesialboks.

Fresing som en type metallbearbeiding

Denne arbeidsmetoden er ganske utbredt og har ganske høy ytelse. Det utføres ved hjelp av en spesiell fresemaskin. CNC-maskiner (Computer Numerical Control) brukes mer og mer. Avhengig av plassering av skyvelæret, er de delt inn i flere typer:

- vertical;

- horizontal;

- portal;

- longitudinal;

- gearfresing;

- multi-spindler;

- enkeltspindel og andre.

Spesialister på produksjon av utstyr av denne typen forbedrer det hele tiden slik at produktiviteten ved metallbearbeiding blir høyere. Materialet til maskinene er i konstant endring, og designet er også i endring. Som en fres ved høvling utfører en fres lignende handlinger. Men samtidig kombinerer den flere av sine typer. Og vil bli mer produktiv. På grunn av dette er fresing betydelig bedre enn høvling og erstatter den gradvis i produksjonen.

Slipefunksjoner

Maskiner for denne type bearbeiding brukes til sliping av inn- og utside av runde flater, ulike plan, senterløs bearbeiding, gjenger, tannhjul med mer. Et slikt verktøy for metaller tilhører kategorien de mest produktive. I tillegg til en spesiell maskin, er det en annen enhet. Dette er en slipeskive som inkluderer en storantall små skjæreelementer. De er på sin side festet med en spesiell bindeanordning. Og hver partikkel i seg selv er en kutter. Som du kan se, har vi dekket utstyr for metallbehandling. Nedenfor vil vi bli kjent med mer moderne teknikker som gjør det mulig å kutte den.

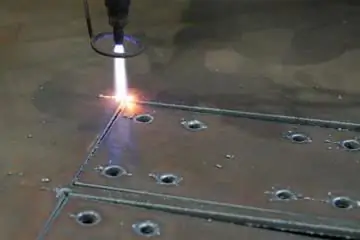

Funksjoner ved plasmaskjæringsteknologi

Det er flere teknikker som brukes for lavkarbonmetaller. Men plasmaskjæring regnes som en av de mest produktive. Derfor er det verdt å dvele ved dens funksjoner og fordeler mer detaljert. Prosessteknologi er i rask og konstant utvikling. Plasmaskjæring av metaller er mye brukt i ulike industriområder: fra bygging av hus til maskinteknikk. Sammen med oksygengassmetoden anses den som ganske lovende.

Nøkkelfordeler

Metoden for plasmaskjæring av metaller har en lang rekke fordeler. En av dem er hastigheten på arbeidet. Oftest har emner for skjæring en tykkelse på opptil 25 mm. I dette tilfellet er hastigheten på behandlingen omtrent to ganger og enda mer enn ved bruk av oksygasskjæring. Og det er verdt å legge til at med en merkbar reduksjon i tykkelsen på metallplaten, kan den overstige den med 12 ganger. Denne fordelen kan øke produktiviteten betydelig og spare tid.

En annen fordel med metoden er den høye og høykvalitets brennehastigheten. Denne egenskapen er veldig viktig når du skjærermetallprodukter. Med plasmametoden er det ca 2 sekunder. Til sammenligning: gassskjæring med oksygen - henholdsvis 30, underlagt en temperatur på minst 1 tusen grader. Den korte interaksjonen mellom verktøyet og metallet er bra, for det første, fordi i løpet av et par sekunder vil materialet ikke ha tid til å deformeres, som det kan skje i et annet tilfelle.

En annen utvilsomt fordel med plasmametoden er minimumsmengden av kalk under drift. Den kan enkelt fjernes. Kuttesystemene er også enkle å betjene og bidrar til å gi riktig verktøyhøyde og god hastighet.

Spar tid og penger

Plasmaskjæring innebærer også å kutte flere ark samtidig, noe som sparer mye tid. Med denne metoden kan ulike typer materialer behandles:

- aluminium;

- rustfritt stål;

- kobber og mer.

Det er umulig å ikke legge merke til sikkerheten ved bruk av plasmasystemer. De bruker ikke brennbare gasser, åpner ild og slipper ikke mye varme. Alt dette reduserer de mulige risikoene for brukere betydelig når de arbeider med varme metaller. Det varmepåvirkede området er bare 2 millimeter.

Alle egenskaper ved plasmaskjæring har en positiv effekt på kostnadene ved resirkulering av materialer. Arbeidene utføres kvalitativt, raskt og universelt. For mange formål er disse fordelene mer å foretrekke enn andre.

Funksjoner av lasermetode

I dag har mange teknologier blitt introdusert innen bearbeiding av metallprodukter. De kan i stor grad lette arbeidet til designere, byggherrer og andre fagfolk hvis arbeid på en eller annen måte er relatert til denne prosessen. Laserskjæring regnes for tiden som den mest avanserte. Det lar deg få store muligheter i produksjon av metallprodukter når det gjelder design og ulike konfigurasjoner.

En slik lovende teknikk er ganske ung, men allerede utbredt. Laserskjæring av metall utføres ved hjelp av fokuserte teknisk kraftige spesialinstallasjoner. De er preget av høy strålekonsentrasjon. Og de er i stand til å kutte ikke bare aluminium eller kobber, men også tre og andre materialer.

Metodebeskrivelse

Med denne kuttemetoden vises oksider på overflaten av metallet. De øker energiabsorpsjonsprosessen og er i stand til å holde temperaturen opp til smeltepunktet. Ved kontaktpunktet skaper laserstrålen maksimale temperaturverdier, som et resultat av at materialet begynner å smelte. Men utenfor den angitte sonen varmes den bare opp. Sammen med dette tilføres en aktiv gass, oftest er det oksygen. Den blåser ut forbrenningsproduktene og lar deg øke skjærehastigheten betydelig. Oksygen varmer opp flere lag ved å fjerne flytende metall og oksider.

Alt dette skjer mens materialet ikke er gjennomskåret til sin fulle dybde. Tross alt er en gassstråle nær separasjonslinjene i stand til å aktivt avkjøle den. En liten varmepåvirket sone kansikre etableringen av parallelle kanter med små avstander fra hverandre (ca. 0,2 mm). Svært ofte, for å oppnå en eller annen nøyaktighet under kutteoperasjonen, blir det nødvendig å innføre automatisert kontroll ved hjelp av en datamaskin. I slike tilfeller kan du programmere opprettelsen av et ferdig produkt.

For laserskjæring av platemetaller brukes oftest utstyr basert på faststoff- og gassverktøy. I dette tilfellet er kuttet av materialet helt jevnt. Ingen mekanisk metallskjæring kan gi en slik nøyaktighet, med tanke på rask utførelse og med en minimumsmengde avfall. I utgangspunktet, for metallbearbeiding, brukes enheter basert på gass- og faststofflasere. Laserkuttet av metallet vil være helt jevnt. Det vil vise seg uten deformasjoner som er tilstede under et mekanisk kutt. I tillegg tillater laserskjæringsteknologi betydelig arbeidspresisjon, minim alt med avfall og raske behandlingstider.

metodefordeler

Laserskjæring er en av de mest etterspurte i skjæremarkedet for metallprodukter. Det har gjort arbeidet med karbidmaterialer mye enklere. Tross alt er de ganske komplekse når det gjelder behandling og kan ofte forverres etter slike manipulasjoner. Best for laserskjæring:

- stål;

- ikke-jernholdige metaller;

- aluminiumslegeringer.

Tykke ark ogsåmye bedre behandlet. Det vil være lettere å jobbe med komplekse former av metalldeler og lage hull i veldig harde materialer med liten diameter. Her kan du med tanke på geometri gi fritt spillerom til fantasien. Systemet kan automatiseres. For å gjøre dette er det nok å lage en spesiell fil med et gitt program på en datamaskin. Det vil ikke være noen mekaniske effekter på metallet - dette er også viktig. Følgende fordeler har også blitt observert med laserbehandling:

- Mulighet til å lage komplekse kuttkonturer.

- Nesten alle metallplater kan bearbeides uavhengig av dets termiske egenskaper.

- Høypresisjonsarbeid.

- Kutt er mulig selv på lett deformerbare og ikke for harde materialer.

- Høy produktivitet på grunn av høy lasereffekt.

- Hvis overflaten må være jevn, er det bedre å bruke en fokusert stråle med justerbar kraft.

Gassmetode

La oss vurdere en ganske vanlig metode for å påvirke metall, som har vært aktivt brukt i mange år. Dette er gassskjæring. Det er ganske populært og kostnadseffektivt. På en annen måte kalles det også oksygen, siden prosessen med å påvirke metallet i dette tilfellet er av termisk natur. Det er en strøm av oksygen etter endt arbeid og fjerner restene av flytende oksid. Til å begynne med varmes den øvre kanten av delen opp. Avhengig av den kjemiske sammensetningen av materialet (for eksempel stål), kan antennelsestemperaturen variere fra 1000 til 1200 grader.

Gassskjæreboksbrukes på middels legert, lavlegert eller karbonstål. Tykkelsen på metallplaten eller annet produkt må være maksim alt 300 millimeter. Gass-oksygenmetoden for metallbearbeiding har sine fordeler:

- Lave behandlingskostnader.

- Det er ikke nødvendig å jobbe med kanten etter at prosedyren er fullført.

- Tilgjengelighet for rett og diagonal skjæring av produkter i forskjellige vinkler.

- Tykke metallplater kan brukes.

Finnes det en arbeidsstandard?

Mange lurer på om metallskjæring har GOST eller andre standarder angående utførelse av strukturell bearbeiding. Så i henhold til eksisterende regler og kriterier har en slik prosess sine egne oppgaver. Først av alt må detaljene gis en eller annen konfigurasjon og dimensjoner. Dette kreves av den teknologiske dokumentasjonen som brukes. For eksempel et godkjent prosjekt for bygging av et objekt. Dessuten må overflaten som skal behandles alltid være ren i henhold til aksepterte standarder. GOSTs lister opp mekaniske metoder for metallskjæring, inkludert dreiing, boring, fresing, samt slisse, broaching. Den endelige behandlingen av produkter er også angitt. Hver type mekanisk bearbeiding av metaller tilsvarer ikke bare bestemt utstyr, men også til et serienummer.

Som vi har sett, er det mange måter å mekanisk og automatisert bearbeiding av produkter på for å kutte dem. Alt dette er mye brukt i konstruksjon, engineering,reparasjon og andre områder. Metoder blir stadig forbedret og supplert med nye, moderne utstyr lages som for hver gang gjør prosessen mer og mer enkel.

Anbefalt:

Metalskjæring: typer spon i OMP

Ordet "spon" er det vanligste konseptet for det russiske språket. Men typene chips i forståelsen av mennesker er forskjellige. Noen tillegger til og med oppbyggelig mening til sponene. Tross alt sier de om en streng sjef at han fjerner spon fra sine underordnede. Noe lignende skjer ved fremstilling av deler: et ekstra lag fjernes fra arbeidsstykket, og oppnår det nødvendige produktet. Og spon, det er spon - vanlig industriavfall … Selv om spon noen ganger inspirerer

Hva er industrielt verktøy? Teknologisk utstyr og verktøy

Artikkelen er viet teknologisk utstyr. Utstyrstyper, nyanser av design og produksjon, funksjoner osv. vurderes

Prosjektimplementeringsmetoder. Metoder og verktøy for prosjektgjennomføring

Begrepet "prosjekt" har en spesifikk praktisk betydning. Under det forstås noe som en gang ble unnfanget. Prosjektet er en oppgave med noen innledende data og mål (påkrevde resultater)

Kastrering av okser: metoder, nødvendige verktøy, algoritme for prosedyren og anbefalinger fra veterinærer

Bønder som avler okser for kjøtt kastrerer dem ofte. Dette gjøres ikke bare for å forbedre smaken av animalsk kjøtt. Okser har en gjenstridig disposisjon, så operasjonen utføres for å berolige. Et kastrert dyr slutter å oppleve seksuell jakt og blir roligere. Dette gjør bondens jobb enklere. Hvilke metoder for kastrering av okser finnes? Lær av denne artikkelen

Hvordan klippe en sau: verktøy og metoder, klippesekvens

Mange bønder vil sikkert gjerne vite hvordan de skal klippe sauer riktig. Denne prosedyren kan utføres med både saks og en elektrisk maskin. Tidspunktet for saueklipping avhenger først og fremst av rasen deres