2026 Forfatter: Howard Calhoun | [email protected]. Sist endret: 2025-01-24 13:22:39

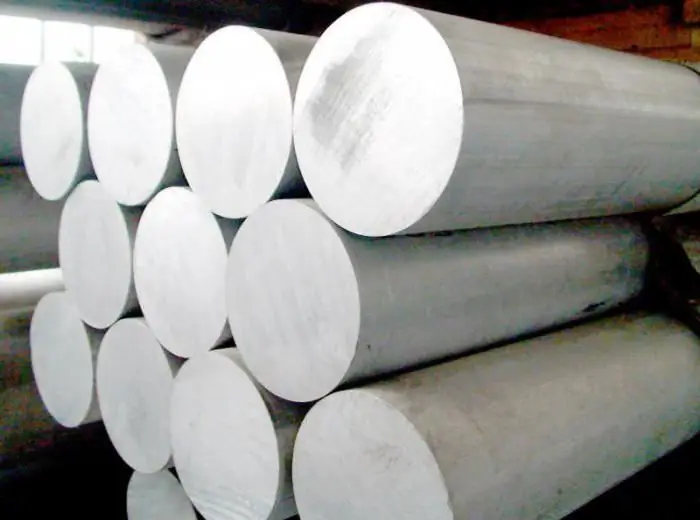

På grunn av sin letthet, duktilitet og motstand mot korrosjon, har aluminium blitt et uunnværlig materiale i mange bransjer. Luftfartsaluminium er en gruppe legeringer preget av økt styrke med inkludering av magnesium, silisium, kobber og mangan. Ekstra styrke er gitt til legeringen ved hjelp av den såk alte. "aldringseffekt" - en spesiell metode for herding under påvirkning av et aggressivt atmosfærisk miljø i lang tid. Legeringen ble oppfunnet på begynnelsen av 1900-tallet, k alt duralumin, nå også kjent som "avial".

Definisjon. Historisk ekskursjon

Begynnelsen på historien til luftfartens aluminiumslegeringer regnes for å være 1909. Den tyske metallurgiske ingeniøren Alfred Wilm etablerte eksperimentelt at hvis en aluminiumslegering med en liten tilsetning av kobber, mangan og magnesium etter bråkjøling ved en temperatur på 500 ° C og rask avkjøling opprettholdes ved en temperatur på 20-25 grader i 4-5 dager, blir det gradvis hardere og sterkere uten å miste duktilitet. Prosedyren ble k alt "aldring" eller "modning". I prosessen med slik herding fylles kobberatomermange bittesmå soner ved korngrensene. Diameteren til kobberatomet er mindre enn den til aluminium, derfor oppstår det en trykkspenning, som et resultat av at styrken til materialet øker.

For første gang ble legeringen mestret ved de tyske fabrikkene Dürener Metallwerken og fikk varemerket Dural, derav navnet "duralumin". Deretter forbedret de amerikanske metallurgene R. Archer og V. Jafris sammensetningen ved å endre prosentandelen, hovedsakelig av magnesium. Den nye legeringen fikk navnet 2024, som er mye brukt i ulike modifikasjoner selv nå, og hele familien av legeringer heter Avial. Denne legeringen fikk navnet "luftfartsaluminium" nesten umiddelbart etter oppdagelsen, siden den fullstendig erstattet tre og metall i flykonstruksjoner.

Hovedtyper og egenskaper

Det er tre hovedgrupper:

- Aluminium-mangan (Al-Mn) og aluminium-magnesium (Al-Mg) familier. Hovedkarakteristikken er høy korrosjonsmotstand, knapt dårligere enn rent aluminium. Slike legeringer egner seg godt til lodding og sveising, men er dårlig kuttet. Ikke herdet ved varmebehandling.

- Korrosjonsbestandige legeringer av aluminium-magnesium-silisium (Al-Mg-Si)-systemet. De herdes ved varmebehandling, nemlig herding ved en temperatur på 520 ° C, etterfulgt av rask avkjøling med vann og naturlig aldring i omtrent 10 dager. Et særtrekk ved denne gruppen materialer er deres høye korrosjonsmotstand under drift under normale forhold og under stress.

- Strukturelle aluminium-kobber-magnesium-legeringer (Al-Cu-Mg). Deres basis er aluminium legert med kobber, mangan og magnesium. Ved å endre proporsjonene av legeringselementer oppnås aluminium av flykvalitet, hvis egenskaper kan variere.

Materialer i den siste gruppen har gode mekaniske egenskaper, men er svært utsatt for korrosjon enn den første og andre familien av legeringer. Graden av følsomhet for korrosjon avhenger av typen overflatebehandling, som fortsatt må beskyttes med maling eller anodisering. Korrosjonsmotstanden økes delvis ved innføring av mangan i sammensetningen av legeringen.

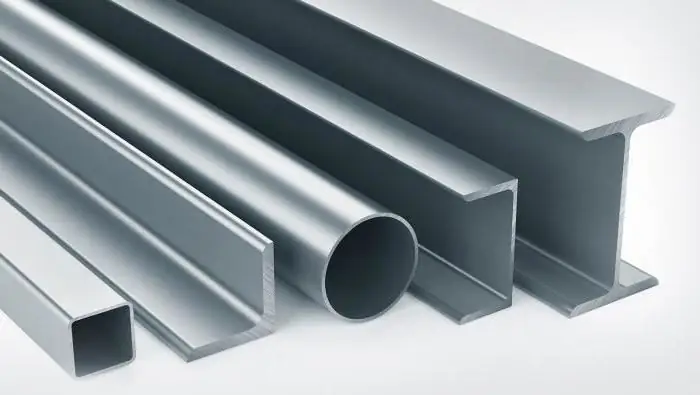

I tillegg til de tre hovedtypene av legeringer, finnes det også smilegeringer, varmebestandige, høyfaste strukturelle og andre legeringer som har de egenskapene som er nødvendige for en bestemt bruk.

Merking av luftfartslegeringer

I internasjonale standarder indikerer det første sifferet i luftfartsaluminiumsmerkingen de viktigste legeringselementene til legeringen:

- 1000 - ren aluminium.

- 2000 - duralumins, legeringer legert med kobber. I en viss periode - den vanligste romfartslegeringen. Stadig oftere erstattet av legeringer i 7000-serien på grunn av høy mottakelighet for spenningskorrosjonssprekker.

- 3000 - legeringselement - mangan.

- 4000 - legeringselement - silisium. Legeringer er også kjent som siluminer.

- 5000 - legeringselement - magnesium.

- 6000 er de mest formbare legeringene. Legeringselementer er magnesium og silisium. Kan varmeherdes for å øke styrken, men detteparameteren er dårligere enn 2000- og 7000-serien.

- 7000 - termisk herdede legeringer, det mest holdbare luftfartsaluminiumet. De viktigste legeringselementene er sink og magnesium.

Det andre sifferet i merkingen er serienummeret til modifikasjonen av aluminiumslegeringen etter den originale - tallet "0". De to siste sifrene er nummeret på selve legeringen, informasjon om dens renhet av urenheter. Hvis legeringen er erfaren, legges en femte "X" til merkingen.

I dag er de vanligste kvalitetene av luftfartsaluminium: 1100, 2014, 2017, 3003, 2024, 2219, 2025, 5052, 5056. Karakteristiske trekk ved disse legeringene er: letthet, duktilitet, god friksjonsstyrke, korrosjon og høy belastning. I flyindustrien er de mest brukte legeringene 6061 og 7075 flyaluminium.

Composition

De viktigste legeringselementene i luftfartsaluminium er: kobber, magnesium, silisium, mangan, sink. Prosentandelen av disse elementene i vekt i legeringen bestemmes av slike egenskaper som styrke, fleksibilitet, motstand mot mekanisk stress, etc. Legeringens basis er aluminium, de viktigste legeringselementene er kobber (2,2-5,2 vekt%), magnesium (0,2-2,7%) og mangan (0,2-1%).

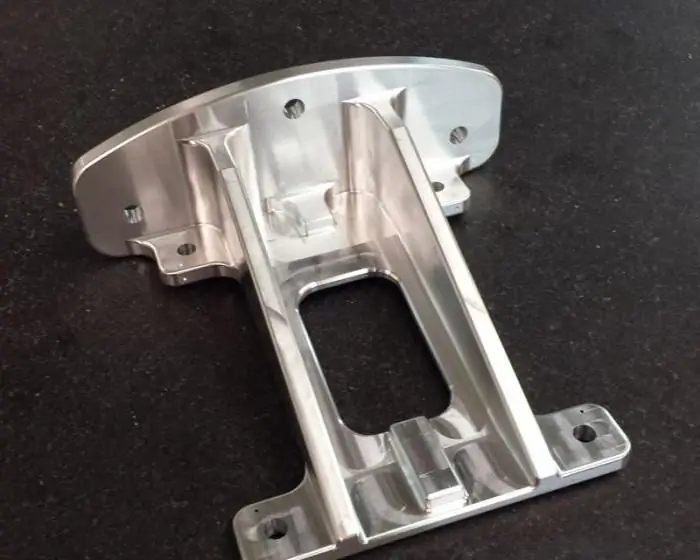

En familie av luftfartslegeringer av aluminium med silisium (4-13 vekt%) med et lite innhold av andre legeringselementer - kobber, mangan, magnesium, sink, titan, beryllium. Brukes til å lage komplekse deler, også kjent som silumin eller støpt aluminiumslegering. familie av aluminium-magnesiumlegering(1-13 % masse) med andre elementer har høy duktilitet og korrosjonsbestandighet.

Kobbers rolle i flyaluminium

Tilstedeværelsen av kobber i sammensetningen av flylegeringen bidrar til dens herding, men har samtidig en dårlig effekt på korrosjonsbestandigheten. Kobber faller ut ved korngrensene under bråkjølingsprosessen, og gjør legeringen utsatt for gropdannelse, spenningskorrosjon og intergranulær korrosjon. Kobberrike områder er mer galvanisk katodisk enn den omkringliggende aluminiumsmatrisen og er derfor mer sårbare for galvanisk korrosjon. En økning i kobberinnholdet i massen til legeringen opp til 12 % øker styrkeegenskapene på grunn av dispersjonsforsterkning under aldring. Med et kobberinnhold på mer enn 12 % blir legeringen sprø.

Bruksområder

Aluminiumslegeringer er det mest ettertraktede metallet for salg. Den lette vekten til aluminium av flykvalitet og dens styrke gjør denne legeringen til et godt valg for mange bransjer, fra fly til husholdningsartikler (mobiltelefoner, hodetelefoner, lommelykter). Aluminiumslegeringer brukes i skipsbygging, bilindustri, konstruksjon, jernbanetransport og atomindustrien.

Legeringer med moderat kobberinnhold er mye etterspurt (2014, 2024 osv.). Profiler laget av disse legeringene har høy korrosjonsmotstand, god bearbeidbarhet og punktsveisbarhet. De brukes til å lage kritiske strukturer for fly, tunge kjøretøy, militært utstyr.

Aluminiumtilkoblingsfunksjoner i flykvalitet

Sveising av luftfartslegeringer utføres utelukkende i et beskyttende miljø av inerte gasser. De foretrukne gassene er: helium, argon eller en blanding derav. Helium har en høyere varmeledningsevne. Dette bestemmer mer gunstige temperaturindikatorer for sveisemiljøet, noe som gjør det mulig å ganske komfortabelt koble tykkveggede strukturelle elementer. Bruk av en blanding av beskyttende gasser bidrar til en mer fullstendig gassfjerning. I dette tilfellet er sannsynligheten for poredannelse i sveisen betydelig redusert.

Flyapplikasjoner

Luftfarts aluminiumslegeringer ble opprinnelig spesielt laget for konstruksjon av luftfartsutstyr. Av disse er det laget flykarosserier, motordeler, chassis, drivstofftanker, festemidler etc. Luftfartsdeler i aluminium brukes i kabinen.

2xxx-serien aluminiumslegeringer brukes til produksjon av deler som er utsatt for høye temperaturer. Deler av lett belastede enheter, drivstoff-, hydraulikk- og oljesystemer er laget av 3xxx, 5xxx og 6xxx legeringer. Alloy 7075 har fått den bredeste applikasjonen i flyindustrien. Elementer er laget av den for drift under betydelig belastning, lave temperaturer med høy motstand mot korrosjon. Grunnlaget for legeringen er aluminium, og de viktigste legeringselementene er magnesium, sink og kobber. Kraftprofiler til flystrukturer, hudelementer er laget av det.

Anbefalt:

Kasakhisk hvithodet kurase: egenskaper, egenskaper og anmeldelser

Kasakhisk hvithodet kurase ble oppdrettet i USSR i midten av forrige århundre. Dens utvilsomme fordeler inkluderer høy kjøttproduktivitet, upretensiøsitet når det gjelder fôr og evnen til raskt å gå opp i vekt under de mest alvorlige klimatiske forholdene

Den ideelle lederen: hva han skal være, egenskaper og egenskaper

Hvilke egenskaper og egenskaper bør en ideell leder ha? Det er ingen strenge regler og kriterier, men det er flere egenskaper som virkelig kan anses som de viktigste for en sjef

Stål 10HSND: egenskaper, egenskaper, sammensetning

Noen ganger kan det være veldig nyttig å ha et kort utdrag foran øynene, som inneholder all den viktigste informasjonen om en bestemt sak. Denne artikkelen er et slikt utdrag, som inneholder all den viktigste informasjonen om 10KhSND stål: egenskaper, dets bruk, sammensetning og egenskaper

Stål C235: egenskaper, egenskaper, sammensetning

Det hender ofte at du trenger å studere et stort lag med informasjon, og som vanlig er det ikke mye tid. I en slik situasjon er artikler som denne svært nyttige: informative og konsise. For eksempel inneholder denne korte anmeldelsen all den mest nødvendige informasjonen om C235 stålkvalitet: dens sammensetning, egenskaper, analoger, dekoding og omfang. Etter å ha studert det, kan hvem som helst enkelt finne den typen metall han trenger, om nødvendig

Kaldvalset stål: egenskaper, egenskaper, bruksområder

Kaldvalset stål er plater eller spoler oppnådd ved kaldvalsing. En av de mest etterspurte typene metallrulling. Hovedanvendelsesområdet for kaldvalsede stålplater er stempling og bøying