2026 Forfatter: Howard Calhoun | [email protected]. Sist endret: 2025-06-01 07:14:54

Forsinkede koksingsenheter er den vanligste maskinvareløsningen for tungoljeraffinering. Enheten deres inkluderer 2 hovedmoduler - reaktor, hvor råmaterialet varmes opp og kokes, og mekanisk prosessering. Utformingen av anlegg utføres i etapper og inkluderer beregning og valg av prosessutstyr, fastsettelse av tekniske og økonomiske indikatorer.

Destination

Teknologisk prosess for koksing er en av måtene for oljeraffinering. Hovedformålet er å skaffe store klumpete petroleumskoks. Det er tre kokingsmetoder som brukes i industrien:

- Periodisk, terninger. Råmaterialet lastes inn i et horisont alt apparat, varmes opp med en brennkammer under, og kalsineres deretter i 2-3 timer. Etter det blir ovnen avkjølt og det ferdige produktet losses. Denne metoden er den enkleste og minst produktive.

- Kontinuerlig. Denne metoden er fortsatt på stadiet av industriell utvikling.

- Halvkontinuerlig, mottatt for øyeblikketden mest utbredte.

Ultra-forsinkede koksenheter er den nyeste typen prosessutstyr. I dem blir råmaterialet forvarmet i en ovn, og deretter overført til uoppvarmede reaksjonskamre, som har et termisk isolasjonslag for å opprettholde den nødvendige temperaturen. Antallet og størrelsen på reaktorer, kraften til ovner påvirker ytelsen til hele anlegget.

Driften av den første DCU i Russland ble startet i 1965 ved Ufaneftekhim. Anleggets forsinkede koker er fortsatt i drift i dag. Etter rekonstruksjon i 2007 er produktiviteten rundt 700-750 tusen tonn/år målt i massen av bearbeidede råvarer.

Sluttprodukter

Følgende stoffer oppnås ved ultralydtesting, bortsett fra koks:

- koksgasser (brukt som prosessdrivstoff eller behandlet for å oppnå propan-butanfraksjon);

- bensin;

- koksdestillater (drivstoff, råstoff for krakking).

På innenlandske ultralydtestmaskiner er koksutbyttet 20-30 vekt%. Denne indikatoren avhenger først og fremst av kvaliteten på råvarene. Den metallurgiske industrien opplever det største behovet for dette produktet (produksjon av anoder og elektroder, aluminium, slipemidler, karbider, karbon-grafittmaterialer, ferrolegeringer). I tillegg til den første Ufa DCU, er det også bygget andre forsinkede coker-enheter i Russland: ved Omsk Refinery, Novokuibyshevsk Refinery, LLC LUKOIL-Volgogradneftepererabotka, LUKOIL-Permnefteorgsintez, LUKOIL-Permnefteorgsintez, ved Angarsk Petrochemical Company, NOVOIL OJSC (Ufa), TANECO PJSC (Nizhnekamsk).

Råvarer

Matmaterialer for koksing er delt inn i 2 grupper: produkter fra primær og sekundær prosessering. Følgende stoffer brukes som råvarer i forsinkede koksingsenheter:

- fuel oil;

- halvtjære;

- tar;

- kulltjærebek;

- asf alt og andre industrielle oljeprodukter;

- flytende kullrester;

- tung pyrolyse og skifertjære;

- termiske sprekkerester;

- petroleumsbitumen og tunge oljer.

Svært aromatiserte oljerester er det vanligste råstoffet for tiden.

påvirkning på teknologiske parametere

Følgende parametere for koksverket avhenger av egenskapene til fôrstoffene:

- effektiviteten til reaksjonskammeret;

- kvalitet på mottatte produkter;

- koksutsalg;

- betingelser for prosessen.

De viktigste råvareparametrene er:

- Koksing, avhengig av innhold av asf altharpiksholdige stoffer. Forkoksingsverdien bør være i området 10-20%. Med en mindre verdi synker koksutbyttet, og med en større samler det seg avleiringer inne i kveilene i ovnene. Forkoksingskapasiteten bestemmes av massen av den faste resten i digelen etter oppvarming av oljeproduktprøven i den.

- Density.

- Kjemisk sammensetning. Fraskadelige urenheter som har størst innvirkning på kvaliteten på koks avgir svovel (det bør ikke være mer enn 1,5 vekt%). Avhengig av formålet med koks i den teknologiske prosessen, er det å foretrekke å bruke forskjellige typer råvarer. Så for å oppnå en fibrøs struktur av sluttproduktet, brukes materialer med parafinbase.

Koksutbytte er proporsjonal med fôretetthet og asf alteninnhold.

kokingsstadier

Den teknologiske prosessen i forsinket koksanlegg er lang og kontinuerlig, fra tilførsel av råvarer til lossing av ferdig produkt. Konvensjonelt er den delt inn i 3 stadier:

- Dekomponeringsreaksjoner, dannelse av destillatfraksjoner, mellomprodukter, kondensasjon.

- Betydende reduksjon i innholdet av umettede hydrokarboner i gasser, økning i molekylvekten til restkomponentene, cykliseringsreaksjoner.

- Økning av innholdet av asf altener i resten opp til 26 %, reduksjon i mengden harpiks og oljer. Konverter flytende rester til fast koks.

klassifisering

Det er 2 hovedtyper av forsinket koksingsenheter i henhold til layout: enkeltblokk og dobbelblokk.

Blant to-blokk-anlegg er det 4 typer, som er preget av følgende design og teknologiske egenskaper:

- Indre diameter av kokskammer - 4,6 m. Teltvarmeovner, fire kamre som opererer i par. Parafinen og gassoljen som oppnås under forkoksingsprosessen brukes til oppvarming.

- Colakamre Ø 5,5 m. Råstoff - straight-run fyringsoljer med introduksjon av svært aromatiske hydrokarboner, som øker utbyttet av et kvalitetsprodukt.

- Reaktorer laget av legert stål Ø 5,5 m, høyde 27,6 m, rørformede ovner med volumetrisk leggingsbrenner, overliggende ventiler med økt tverrsnitt, radioaktive nivåmålere som gjør det mulig å registrere plasseringen av koks-skumfaseseparasjonen. Den siste innovasjonen bidrar til å bedre utnytte det nyttige volumet til reaktoren. Tilførsel av turbulatorer med vaskemiddeltilsetninger for å redusere forkoksing av spoler, avkjølt gassolje i topprør.

- Reaksjonskamre Ø 7 m, høyde 29,3 m. Aksial tilførsel av råstoff inn i reaktorene, hydraulisk system for tømming av koks med fjernkontroll, elektriske kraner, lager med gulvtypelager.

Anvendt utstyr

Utstyr, som er utstyrt med installasjoner av denne typen, er delt inn i følgende grupper avhengig av formålet:

- Teknologisk, direkte involvert i forkoksingsprosessen (ovner, kolonneutstyr, varmevekslere, reaktorkamre, kuber, kjøleskap, pumper, rørledninger, instrumentering, kraner og andre stenge- og koblingsventiler).

- Wastewater - oppsamling og behandling av vann for retur til arbeidssyklusen (kjøling og koksutvinningsoperasjoner).

- Utstyr for lossing av koks fra kamre (kuber). I moderne mekaniserte installasjoner kan det være av mekanisk og hydraulisk type (slynger, vinsjer, kammer, kuttere, stenger, tårn, gummihylser).

- Enheter for transport og prosessering av det ferdige produktet (mottak av renner og ramper, kraner, transportører, matere, knusere, lager).

- Maskiner og utstyr for mekanisering av arbeid.

Når man designer forsinkede koksanlegg, er det nødvendig å nøye vurdere utformingen av reaksjonskamre og ovner, siden varigheten av arbeidssyklusen avhenger av påliteligheten til driften.

Prosessparametere

Hovedparametrene for koksteknologi er:

- Resirkuleringsforhold, definert som forholdet mellom den totale belastningen av reaksjonsspolene til ovnene og belastningen av hele anlegget når det gjelder råvarer. Med en økning i verdien øker utbyttet av høykvalitets koks, gass og bensin, men mengden tung gassolje synker.

- Trykk i reaksjonskammeret. Reduksjonen fører til en økning i utbyttet av gassolje, en reduksjon i utbyttet av koks og gass, og en økning i skumdannelse.

- Prosesstemperatur. Jo større den er, desto høyere er kvaliteten på koks når det gjelder mengden flyktige stoffer, dens styrke og tetthet. Maksimalverdien er begrenset av risikoen for forkoksing av ovnen og rørledningene, noe som reduserer holdbarheten til spolene. Hver type råvare har sin egen optimale temperatur.

Bygging av forsinkede koksanlegg er forbundet med høye kapitalkostnader. Derfor utføres oftest rekonstruksjon av et allerede fungerende utstyrskompleks. Dette oppnås ved å redusere syklusenforkoksing, innføring av nye reaksjonskamre eller reduksjon av resirkulasjonsforholdet.

Driftsprinsipp

Forsinkede koksingsenheter består av en eller flere sammenkoblede grupper av kammer, der det ene kammeret opererer på stadiet av koksproduksjonen, og det andre ved lossing eller i en mellomtilstand. Prosessen med nedbrytning av kildematerialet begynner i en rørovn, hvor det varmes opp til 470-510 °C. Deretter går råvaren inn i uoppvarmede kammer, hvor den er dypt kokt på grunn av varmen som fulgte med.

Gassformige og flytende hydrokarboner slippes ut for fraksjonert separasjon i en destillasjonskolonne. Koks kommer inn i den mekaniske prosessavdelingen, hvor den losses, sorteres og transporteres. En brønn bores i laget av det ferdige produktet, og en hydraulisk kutter er plassert i den. Dysene fungerer under trykk på opptil 20 MPa. Biter av separert koks faller ned på en dreneringsplattform hvor vannet dreneres. Produktet blir deretter knust i mindre biter og separert i fraksjoner. Deretter flyttes colaen til lageret.

Prinsippdiagrammet for ultralydtesting er vist i figuren nedenfor.

Cola-kamre

Kamrene er en reaktor, som er grunnlaget for hele installasjonen. Driftssyklusen til kammeret er vanligvis 48 timer, men de siste årene har ultralydenheter som opererer i 18- og 36-timers modus blitt designet.

En reaktordriftssyklus består av følgende operasjoner:

- lasting av råvarer, koksprosess (1 dag);

- off (1/2 time);

- hydrotermisk behandling (2,5 timer);

- vannkjøling av produktet, fjerning av vann (4 timer);

- last av produkt (5 timer);

- tetting av kummer, trykktesting med varm damp (2 timer);

- oppvarming med oljedamp, bytting til arbeidssyklus (3 timer).

Design

Prosjektet for forsinket koksverk utvikles i følgende rekkefølge:

- bestemmelse av nødvendig produktivitet, t/år;

- ressursbaseanalyse;

- tegning av en teoretisk materialbalanse av forkoksingsprosessen for ulike typer råvarer;

- bestemmelse av hovedmaterialstrømmene;

- utvikling av installasjonskonseptet;

- begrunnelse for størrelsen og antall reaktorer;

- bestemme varigheten av å fylle ett kammer med koks og dets hydrauliske beregning, utarbeide en tidsplan for driften av reaktoren;

- beregninger av temperaturbelastningen på kammeret;

- beregning av konveksjons- og strålingskamre;

- utvikling av produksjonslinjeoppsett;

- teknologiske beregninger av annet hovedutstyr (destillasjonskolonne, ovner, kjøleskap, etc.);

- utvikling av overvåkings- og kontrollsystem, valg av automatiseringsverktøy;

- beskrivelse av nødbeskyttelsesordninger;

- utvikling av miljøaspekter og sikkerhetstiltak;

- fastsettelse av økonomiske indikatorer (kapitalkostnader, antall servicepersonell, lønn,produksjonskostnader for råvarer og hjelpematerialer, årlig økonomisk effekt, produktkostnad).

Beregning av kapasiteten til den forsinkede koksingsenheten på årsbasis gjøres i henhold til formelen:

N=P x t, der P er kapasiteten til anlegget, t/dag;

t er antall virkedager i et år.

Produktutgang i fysiske termer i henhold til basis- og design alternativene bestemmes basert på materialbalansen i installasjonen.

Anbefalt:

Hva er et teknologiprosjekt? Utvikling av et teknologisk prosjekt. Eksempel på et teknologisk prosjekt

Som en del av artikkelen vil vi finne ut hva et teknologisk prosjekt er, og også finne ut av utviklingsproblemene

Hva er reaktiv effekt? Reaktiv effektkompensering. Reaktiv effektberegning

Under reelle produksjonsforhold råder reaktiv kraft av induktiv karakter. Bedriftene installerer ikke én elektrisk måler, men to, hvorav én er aktiv. Og for overforbruk av energi "jaget" forgjeves gjennom kraftledninger, blir de relevante myndighetene nådeløst bøtelagt

Forsinket betaling "Tele2": en praktisk måte å holde kontakten på

Kjent situasjon - du må kontakte en venn, men telefonen gikk tom for penger. Hva å gjøre? Det er mange måter å finansiere kontoen din på i dag. Gå en tur til nærmeste terminal, overfør penger fra et kort eller aktiver automatisk betaling og glem kommunikasjonsproblemer. Men hvis økonomi midlertidig synger romanser, vil en utsatt betaling hjelpe. Tele2 tilbyr de mest lojale tilkoblingsbetingelsene, så du bør se nærmere på denne muligheten

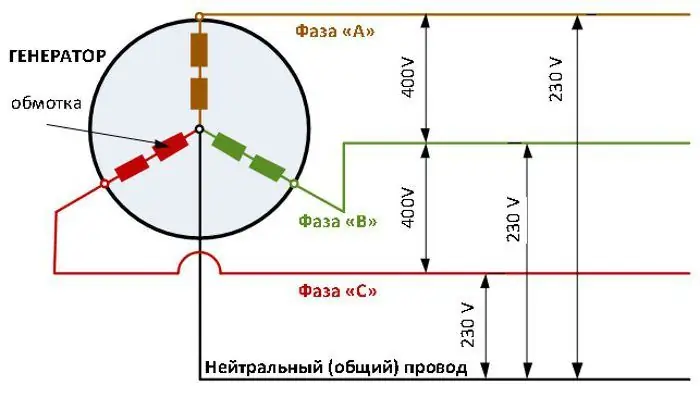

Trefasenett: effektberegning, koblingsskjema

Når det er riktig utformet og vedlikeholdt, er et trefasenett ideelt for et privat hjem. Den lar deg fordele belastningen jevnt over fasene og koble til flere strømforbrukere, hvis ledningsdelen tillater

Forsinket gjenoppbygging: Dmitrovskoe-motorveien

Rekonstruksjon av Dmitrovskoye-motorveien og dens betydning for transportsystemet i Moskva. Hva vet du om fullføringsdatoer?