2026 Forfatter: Howard Calhoun | [email protected]. Sist endret: 2025-01-24 13:22:44

Metrology er vitenskapen om målinger, midler og metoder for å sikre deres enhet, samt måter å oppnå den nødvendige nøyaktigheten. Emnet er valg av kvantitativ informasjon om parametrene til objekter med en gitt pålitelighet og nøyaktighet. Regelverket for metrologi er standarder. I denne artikkelen vil vi vurdere systemet med toleranser og landinger, som er en underdel av denne vitenskapen.

Konseptet med utskiftbarhet av deler

I moderne fabrikker produseres traktorer, biler, verktøymaskiner og andre maskiner ikke av enheter eller tiere, men av hundrevis og til og med tusenvis. Med slike produksjonsvolumer er det svært viktig at hver produserte del eller montering passer nøyaktig på sin plass under montering uten ytterligere låsesmedjusteringer. Tross alt er slike operasjoner ganske arbeidskrevende, dyre og tar mye tid, noe som ikke er akseptabelt i masseproduksjon. Det er like viktig at delene som kommer inn i monteringen tillater utskifting.til andre felles formål med dem, uten skade på funksjonen til hele den ferdige enheten. Slik utskiftbarhet av deler, sammenstillinger og mekanismer kalles forening. Dette er et veldig viktig punkt i maskinteknikk, det lar deg spare ikke bare kostnadene ved å designe og produsere deler, men også produksjonstid, i tillegg forenkler det reparasjonen av produktet som et resultat av dets drift. Utskiftbarhet er egenskapen til komponenter og mekanismer for å ta plass i produkter uten forutgående valg og utføre hovedfunksjonene i samsvar med spesifikasjonene.

Passingsdeler

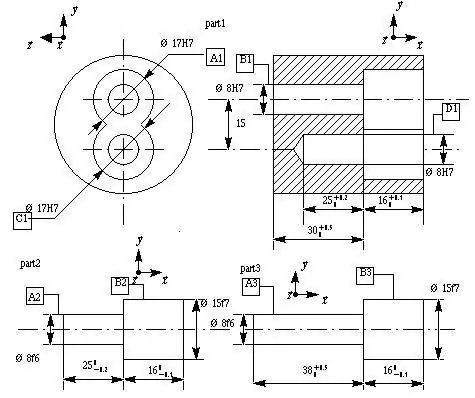

To deler, fast eller bevegelig forbundet med hverandre, kalles parring. Og verdien som denne artikulasjonen utføres med kalles vanligvis parringsstørrelsen. Et eksempel er diameteren på hullet i trinsen og den tilsvarende akseldiameteren. Verdien som forbindelsen ikke oppstår med kalles vanligvis den frie størrelsen. For eksempel den ytre diameteren på remskiven. For å sikre utskiftbarhet, må samsvarsdimensjonene til delene alltid være nøyaktige. Imidlertid er slik behandling svært komplisert og ofte upraktisk. I teknologien brukes derfor en metode for å oppnå utskiftbare deler når man arbeider med den såk alte omtrentlige nøyaktigheten. Det ligger i det faktum at for forskjellige driftsforhold, setter noder og deler de tillatte avvikene i størrelsene, under hvilke den upåklagelige funksjonen til disse delene i enheten er mulig. Slike forskyvninger, beregnet for en rekke driftsforhold, er bygget i en gittet bestemt opplegg, navnet er "et enhetlig system av toleranser og landinger".

Konseptet med toleranser. Mengdeegenskaper

De beregnede dataene for delen som er oppgitt på tegningen, som avvikene telles fra, kalles vanligvis den nominelle størrelsen. Vanligvis er denne verdien uttrykt i hele millimeter. Størrelsen på delen, som faktisk oppnås under bearbeiding, kalles den faktiske størrelsen. Verdiene som denne parameteren svinger mellom kalles vanligvis grensen. Av disse er maksimumsparameteren den største størrelsesgrensen, og minimumsparameteren er den minste. Avvik er forskjellen mellom nominell verdi og grenseverdi for en del. På tegningene er denne parameteren vanligvis angitt i numerisk form ved en nominell størrelse (den øvre verdien er angitt over og den nedre verdien under).

inngangseksempel

Hvis tegningen viser verdien 40+0, 15-0, 1, betyr dette at den nominelle størrelsen på del er 40 mm, den største grensen er +0,15, den minste er -0,1 Forskjellen mellom den nominelle og maksimale grenseverdien kalles øvre avvik, og mellom minimum - den nedre. Herfra kan de faktiske verdiene enkelt bestemmes. Av dette eksemplet følger det at den største grenseverdien vil være lik 40+0, 15=40,15 mm, og den minste: 40-0, 1=39,9 mm. Forskjellen mellom de minste og største grensestørrelsene kalles toleransen. Beregnet som følger: 40, 15-39, 9=0,25 mm.

Gap og tetthet

La oss vurdereet spesifikt eksempel der toleranser og passform er nøkkelen. Anta at vi trenger en del med et hull 40+0, 1 for å passe på en aksel med dimensjonene 40-0, 1 -0, 2. Det kan sees fra betingelsen at diameteren for alle alternativer vil være mindre enn hullet, noe som betyr at med en slik forbindelse vil det nødvendigvis oppstå et gap. En slik landing kalles vanligvis en bevegelig, siden akselen vil rotere fritt i hullet. Hvis delstørrelsen er 40+0, 2+0, 15, vil den under alle forhold være større enn hulldiameteren. I dette tilfellet må akselen trykkes inn, og det vil være en forstyrrelse i forbindelsen.

Konklusjoner

Basert på eksemplene ovenfor kan følgende konklusjoner trekkes:

- Gap er forskjellen mellom de faktiske dimensjonene på skaftet og hullet, når sistnevnte er større enn det første. Med denne koblingen har delene fri rotasjon.

- Forspenning kalles vanligvis forskjellen mellom de faktiske dimensjonene til hullet og akselen, når sistnevnte er større enn den første. Med denne koblingen presses delene inn.

Passer og nøyaktighetsklasser

Landinger er vanligvis delt inn i faste (varm, trykk, lett-press, døv, stram, tett, anspent) og mobil (gli, løping, bevegelse, lettløpende, bredløpende). Innen maskinteknikk og instrumentering er det visse regler som regulerer toleranser og landinger. GOST sørger for visse nøyaktighetsklasser ved fremstilling av sammenstillinger ved bruk av spesifiserte dimensjonsavvik. Fra praksisDet er kjent at detaljene til vei- og landbruksmaskiner uten å skade deres funksjon kan produseres med mindre nøyaktighet enn for dreiebenker, måleinstrumenter og biler. I denne forbindelse har toleranser og tilpasninger i maskinteknikk ti forskjellige nøyaktighetsklasser. De mest nøyaktige av dem er de fem første: 1, 2, 2a, 3, 3a; de neste to refererer til middels nøyaktighet: 4 og 5; og de tre siste til grove: 7, 8 og 9.

For å finne ut hvilken nøyaktighetsklasse delen skal lages til, på tegningen, ved siden av bokstaven som angir passformen, sett inn et tall som indikerer denne parameteren. For eksempel betyr merking C4 at typen er glidende, klasse 4; X3 - løpetype, klasse 3. For alle landinger av andre klasse settes ikke en digital betegnelse, siden den er den vanligste. Du kan få detaljert informasjon om denne parameteren fra referanseboken i to bind "Tolerances and Fits" (Myagkov V. D., 1982-utgaven).

Skaft- og hullsystem

Toleranse og passform betraktes vanligvis som to systemer: hull og skaft. Den første av dem er preget av det faktum at alle typer med samme grad av nøyaktighet og klasse refererer til samme nominelle diameter. Hull har konstante verdier for grenseavvik. En rekke landinger i et slikt system oppnås som et resultat av å endre det maksimale avviket til akselen.

Den andre av dem er preget av at alle typer med samme grad av nøyaktighet og klasse refererer til samme nominelle diameter. Skaftet har konstante grenseverdieravvik. En rekke landinger utføres som et resultat av endring av verdiene for de maksimale avvikene til hullene. På tegningene av hullsystemet er det vanlig å betegne bokstaven A, og skaftet - bokstaven B. I nærheten av bokstaven er tegnet på nøyaktighetsklassen plassert

Eksempler på symboler

Hvis "30A3" er angitt på tegningen, betyr dette at den aktuelle delen må bearbeides med et hullsystem av tredje nøyaktighetsklasse, hvis "30A" er angitt betyr det at man bruker samme system, men den andre klassen. Hvis toleransen og passformen er laget i henhold til akselprinsippet, er den nødvendige typen angitt ved nominell størrelse. For eksempel tilsvarer en del med betegnelsen "30B3" behandlingen av akselsystemet i den tredje nøyaktighetsklassen.

I sin bok forklarer M. A. Paley («Tolerances and Fits») at i maskinteknikk brukes prinsippet om et hull oftere enn en aksel. Dette kommer av at det krever mindre utstyr og verktøy. For eksempel, for å behandle et hull med en gitt nominell diameter i henhold til dette systemet, er det bare nødvendig med én rømmer for alle landinger av denne klassen, og en grenseplugg er nødvendig for å endre diameteren. Med et skaftsystem kreves det en separat rømmer og en separat plugg for å sikre at hver passer innenfor samme klasse.

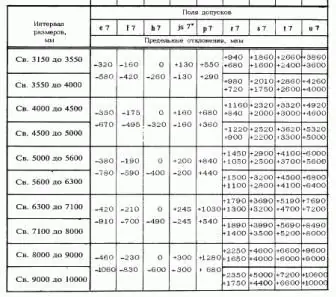

Toleranser og tilpasninger: avvikstabell

For å bestemme og velge nøyaktighetsklasser er det vanlig å bruke spesiell referanselitteratur. Så toleranser og tilpasninger (en tabell med et eksempel er gitt i denne artikkelen) er som regel veldig små verdier. Tilfor ikke å skrive ekstra nuller, er de i litteraturen angitt i mikron (tusendeler av en millimeter). En mikron tilsvarer 0,001 mm. Vanligvis er de nominelle diametrene angitt i den første kolonnen i en slik tabell, og avvikene til hullet er angitt i den andre. Resten av grafene gir forskjellige størrelser på landinger med tilhørende avvik. Plusstegnet ved siden av en slik verdi indikerer at den skal legges til den nominelle størrelsen, minustegnet indikerer at den skal trekkes fra.

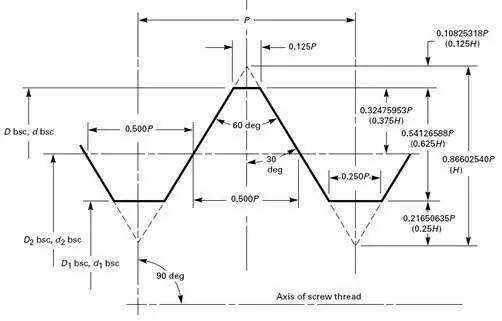

Threads

Toleranse og passform av gjengeforbindelser må ta hensyn til at gjengene kun pares på sidene av profilen, kun damptette typer kan være unntak. Derfor er hovedparameteren som bestemmer arten av avvikene den gjennomsnittlige diameteren. Toleranse og passform for ytre og indre diameter er innstilt for å eliminere muligheten for å klemme langs trauene og toppene av gjengen. Feilene med å redusere den ytre dimensjonen og øke den indre dimensjonen vil ikke påvirke sminkeprosessen. Avvik i gjengestigning og profilvinkel vil imidlertid føre til at festet setter seg fast.

Gap trådtoleranser

Toleranse- og klaringspasninger er de vanligste. I slike forbindelser er den nominelle verdien av gjennomsnittsdiameteren lik den største gjennomsnittsverdien av gjengen på mutteren. Avvik telles vanligvis fra profillinjen vinkelrett på gjengeaksen. Dette bestemmes av GOST 16093-81. Toleranser for gjengediameteren til muttere og bolter er tilordnet avhengig av spesifisert grad av nøyaktighet (angitt med et tall). Akseptertneste serie med verdier for denne parameteren: q1=4, 6, 8; d2=4, 6, 7, 8; Dl=4, 6, 7, 8; D2=4, 5, 6, 7. Toleranser er ikke satt for dem. Plassering av gjengediameterfeltene i forhold til den nominelle profilverdien bidrar til å bestemme hovedavvikene: de øvre for de eksterne verdiene til boltene og de nedre for de interne verdiene til mutrene. Disse parameterne avhenger direkte av nøyaktigheten og tilkoblingstrinnet.

Toleranser, passform og tekniske mål

For produksjon og prosessering av deler og mekanismer med spesifiserte parametere, må dreieren bruke en rekke måleverktøy. Vanligvis, for grove målinger og kontroll av dimensjonene til produktene, brukes linjaler, skyvelære og innvendige målere. For mer nøyaktige mål - skyvelære, mikrometer, målere osv. Alle vet hva en linjal er, så vi vil ikke dvele ved den.

Kaliperen er et enkelt verktøy for å måle ytre dimensjoner på arbeidsstykker. Den består av et par svingbare buede ben festet på samme akse. Det er også en fjærtype kaliper, den er satt til ønsket størrelse med en skrue og mutter. Et slikt verktøy er litt mer praktisk enn et enkelt, fordi det beholder den angitte verdien.

Kaliperen er designet for å ta interne mål. Det er en vanlig og vårtype. Enheten til dette verktøyet ligner på en skyvelære. Instrumentnøyaktigheten er 0,25 mm.

En skyvelære er en mer presis enhet. De kan måle både ytre og indre overflater.bearbeidede deler. Dreiemaskinen, når den arbeider på en dreiebenk, bruker en skyvelære for å måle dybden på et spor eller avsats. Dette måleverktøyet består av et skaft med graderinger og kjever og en ramme med et andre par kjever. Ved hjelp av en skrue festes rammen på stangen i ønsket posisjon. Målenøyaktigheten er 0,02 mm.

Dybdemåler - denne enheten er designet for å måle dybden på spor og underskjæringer. I tillegg lar verktøyet deg bestemme riktig plassering av avsatsene langs lengden av skaftet. Enheten til denne enheten ligner på en skyvelære.

Mikrometre brukes til nøyaktig å bestemme diameteren, tykkelsen og lengden på arbeidsstykket. De gir avlesninger med en nøyaktighet på 0,01 mm. Det målte objektet er plassert mellom mikrometerskruen og den faste hælen, justeringen utføres ved å rotere trommelen.

Innvendige målere brukes for nøyaktige målinger av innvendige overflater. Det er faste og glidende enheter. Disse verktøyene er stenger med målekuleender. Avstanden mellom dem tilsvarer diameteren på hullet som bestemmes. Målegrensene for den indre måleren er 54-63 mm, med et ekstra hode, kan diametre opp til 1500 mm bestemmes.

Anbefalt:

Teknologiske prosesser i maskinteknikk. Automatiserte prosesskontrollsystemer

Teknologisk prosess er grunnlaget for enhver produksjonsoperasjon. Den inkluderer et sett med prosedyrer utført i en viss sekvens, hvis handling er rettet mot å endre formen, størrelsen og egenskapene til det produserte produktet. Hovedeksemplene på teknologiske prosesser er mekanisk, termisk, kompresjonsbehandling, samt montering, pakking, trykkbehandling og mye mer

Kinooperatør er et yrke innen kinematografi. Oscar-vinnere for beste kinematografi

En kameramann er en person som styrer et kamera. Det avhenger av ham hvordan filmen vil se ut. Han er en kunstner, malingene hans er et filmkamera, og maleriet hans er et bilde som skal vises på kino

Faglig utvikling innen arbeidsbeskyttelse: funksjoner, krav og anbefalinger

Det er en arbeidsverningeniør i hver produksjon. Denne personen er forpliktet til å skape komfortable arbeidsforhold, samt å kontrollere samsvar med sikkerhetsforskrifter. Og dette betyr at kvalifikasjoner må oppgraderes hele tiden

Typer gjenger som brukes i maskinteknikk

En tråd er en utsmykket spiral med konstant stigning påført en konisk eller sylindrisk overflate. Det er hovedelementet for å koble to typer festemidler. Til dags dato, for generelle maskinbyggingsapplikasjoner, er de viktigste ytre og indre gjengene metriske

Teknologi for maskinteknikk: informasjon om spesialiteten

Ingeniørteknologi er en spesialitet som fortsatt er etterspurt: hvert år søker minst 4 personer om én budsjettplass