2026 Forfatter: Howard Calhoun | calhoun@techconfronts.com. Sist endret: 2025-06-01 07:14:54

Friksjonsskjøter har høy bæreevne og er mindre arbeidskrevende enn sveisede skjøter. På grunn av dette er de mye brukt i produksjon av bygningsmetallkonstruksjoner. Oppnåelse av nødvendige friksjonskrefter i skjøten oppnås på ulike måter - abrasiv sprengning og flammebehandling, samt bruk av limsammensetninger.

Beskrivelse og søknad

I maskinteknikk er det 2 typer bolteforbindelser i henhold til arten av kraftoverføringen i dem:

- Skjærbestandig. Oftest er de designet på bolter med grov, normal og økt nøyaktighet (sjelden høystyrke). Stramkraften er ikke kontrollert. Beregninger tar hensyn til indre strekk-, trykk- og skjærspenninger, men tar ikke hensyn til friksjonskrefter.

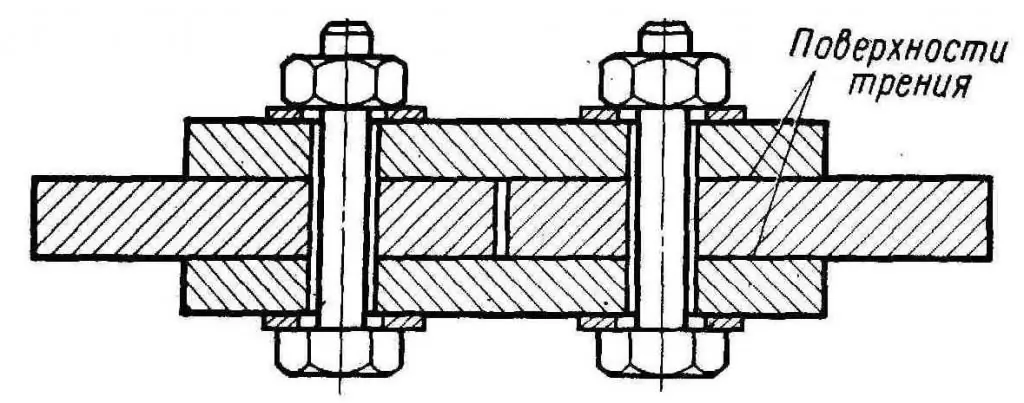

- Friksjon (skjærbestandig). Den ytre kraften motvirkes av friksjonskreftene som oppstår i kontaktplanene til delene som skal sammenføyes. Friksjonen skyldes forspenningen til festeboltene, som skal være maksimal. Derfor, i slike skjøter, høystyrke maskinvare med termiskbehandler.

Den siste typen er delt inn i 2 underkategorier: friksjons- og friksjons-skjærforbindelser, der en del av kreftene overføres gjennom friksjon, og den andre gjennom knusing.

Ulempen med disse forbindelsene er de høye kostnadene for festemidler. På den annen side forbedrer bruk av friksjonsskjøter på høyfaste bolter påliteligheten og reduserer antall feltsveisinger. Følgelig reduseres kompleksiteten til monteringen med nesten 3 ganger. Denne typen koblinger brukes i konstruksjon av industribygg, i konstruksjon av broer, kraner og andre gitterkonstruksjoner som opplever vibrasjoner eller dynamiske belastninger.

Lovende retninger i utviklingen av denne konstruktive løsningen er bruken av avtagbare konserveringsbelegg og bruk av "blokk"-produksjonsteknologi, når montering og maling av forstørrede enheter utføres på anlegget, og kun den endelige installasjonen gjøres på byggeplassen.

Roughness factor

Den nødvendige overflateruheten, som gir den beregnede friksjonskraften, oppnås ved abrasiv, flammebehandling av sammenfallende overflater eller ved bruk av spesielle belegg. Friksjonskoeffisienten for beregninger er hentet fra tabellen nedenfor.

| Behandlingstype | friksjonskoeffisient |

| Ingen bevaring | |

| Brushing | 0, 35 |

| skuddsprengning | 0, 38 |

| Cut flame | 0, 42 |

| skudd- eller sandblåsing | 0, 58 |

|

Kuleblåsing, rengjøring av begge deler, flammevarme opp til 300°C rundt boltehullene. Varmebehandlingsområde - ikke mindre enn vaskemaskinstørrelse |

0, 61 |

| Med påfølgende bevaring | |

| Første detalj - sand- eller kuleblåsing, konservering med lim. Andre parringsdel - børstet, ingen ytterligere konservering | 0, 5 |

Typen behandling skal angis på tegningene. Sammenkoblingsflatene er helt fri for is, snø, olje, avleiring, rust og andre forurensninger før boltmontering.

Sandblåsing

Følgende krav gjelder for rengjøring av metallkonstruksjoner med friksjonsfuger ved bruk av sandblåsingsteknologi:

- ruhet på den preparerte overflaten - ikke mer enn Ra 6, 3;

- fullstendig eliminering av oksider og rust (2. rensegrad i henhold til GOST 9.402-2004);

- grad av overflateavfetting - den første (vannfilmpausetid - mer enn 1 minutt, ingen oljeflekker på filterpapir);

- foreløpig rensing av trykkluft som kommer inn i sandblåseren fra olje og fuktighet (dette kontrolleres minst 1 gang per skift);tørking av kvartssand til et fuktighetsinnhold på ikke mer enn 2%.

Etter sandblåsing må støv fjernes fra overflater ved å blåse luft eller tørke av med en ren klut.

Flammebehandling

Oxy-acetylen-flammen brukes ved rengjøring av deler med en gassbrenner. Forbrenningsprodukter (oksider) fjernes deretter med stålbørster. I dette tilfellet kan du ikke få metallet til å skinne. Flammenying kan kun brukes for deler med en tykkelse på minst 5 mm, for å unngå termisk vridning. Behandlingen utføres i følgende moduser:

- oksygentrykk - 0,6 MPa, acetylen i sylindere - 0,05 MPa;

- oksygentilførsel - maksimum (kjernen av flammen skal gå av varmedysen, men ikke gå ut);

- brennerens reisehastighet - 1 m/min (for tynnveggede metallkonstruksjoner 5-10 mm - 1,5-2 m/min);

- neste pass bør overlappe den forrige med 15-20 mm;

- brennervinkel opp til 45°.

Under denne teknologiske operasjonen brukes spesielle brennere med bred flamme.

Rengjøring av skudd og børster

Før bearbeiding med metallbørster (børsting) fjernes malingen fra overflatene med løsemidler eller i en gassflammemetode. Det er umulig å rengjøre deler til en metallisk glans, da dette forhindrer dannelsen av riktig friksjonskoeffisient. Arbeidet utføres ved hjelp av en mekanisert pneumatisk eller elektriskverktøy. Resterende støv fjernes ved å blåse med luft eller en hårbørste.

For kuleblåsing brukes stål- eller støpejernschippet (hakket) hagl med en brøkdel på 0,8-1,2 mm. Sprengningsmaskiner bruker støpejernshagl.

Coatings

For å øke friksjonskreftene i flens- og friksjonsskjøter, brukes også limstoffer - lim. Som et friksjonsbelegg brukes sammensetninger, hvor hovedkomponenten er epoksyharpiks, og de ekstra er en herder, løsemiddel, akselerator eller isopropanol.

Montagearbeid utføres i følgende rekkefølge:

- Store strukturelle elementer rengjøres med en av metodene beskrevet ovenfor, bortsett fra gassflamme, og avfettes også. Tidsintervallet mellom rengjøring og liming bør ikke overstige 0,5 døgn. Lagring samtidig utføres under forhold med fuktighet ikke mer enn 80%.

- Lim tilberedes rett før bruk.

- Limsammensetning påføres overflaten av mindre elementer og fylles med silisiumkarbidpulver 2 mm tykt, rullende med en metallrulle. Det er tillatt å lime begge kontaktdelene med lim. Innen 1-2 timer skal nylaget lim være helt oppbrukt.

- Fjern overflødig pulver ved å snu delen og trykke noen få trykk.

- Behold tiden til epoksyen er fullstendig herdet.

- Friksjonsleddet er satt sammen på høyfaste bolter.

Maskinvarekvalitet

Festemidler for friksjonsledd skal følges av kvalitetssertifikat. Bolter, skiver og muttere er klargjort som følger:

- rengjøring av konserveringsfett i en alkalisk løsning (eksponering i en beholder i 15-20 minutter);

- tørking, blåsing med trykkluft;

- tråding med skiftenøkler eller på dreiebenk;

- mineraloljesmøring;

- komplett sett med bolter med parede muttere som ble brukt under kjøring;

- lagring frem til monteringsarbeid (ikke mer enn 10 dager).

Beregning av friksjonsforbindelse

De viktigste tilkoblingsparametrene av denne typen er:

- friksjonskoeffisient Μ på kontaktflatene, bestemt fra tabellen ovenfor, avhengig av type prosessering;

- bolt dreiemomentforhold;

- bolttiltrekkingskraft;

- moment kreves for å få den nødvendige verdien til forrige indikator.

Den beregnede dreiemomentverdien er funnet av formelen:

M=K∙N∙dnom, der K er momentfaktoren bestemt i henhold til GOST 22356-77;

N - boltspenningskraft, kN;

dnom - dens nominelle diameter, mm.

Verdien av N bestemmes av formelen:

N=σr∙Sn∙ k,

der σr er strekkfastheten til boltmaterialet, N/mm2;

Sn - boltens tverrsnittsareal,net, mm2;

k - arbeidsforholdskoeffisient (for stålkonstruksjoner og veibroer er den lik 1).

Kraften som genereres i én boltkontakt, finner man av formelen:

N1=N∙Μ/ɣ, hvor ɣ er pålitelighetskoeffisienten, valgt avhengig av antall bolter i forbindelsen.

Minste nødvendige antall høystyrkebolter bestemmes som følger:

n=P/(k∙N1∙s), hvor P er den virkende lengdelasten, kN;

s - antall kontakter i forbindelsen.

Assembly

Reglene for å lage en friksjonsforbindelse skal overholde følgende tekniske krav:

- Før montering er det nødvendig å klargjøre overflaten med en av metodene ovenfor (i henhold til prosjektdokumentasjonen), fjerne ujevnheter og grader som hindrer delene i å passe tett.

- Under transport og mellomlagring av deler, bør olje eller kontaminering av preparerte overflater utelukkes. Hvis dette ikke kunne unngås, er en ny rengjøringsprosedyre nødvendig.

- På det første trinnet av monteringen justeres delene med hull ved hjelp av monteringsplugger.

- Installer bolter med skiver (ikke mer enn én under boltehodet og mutteren), stram dem med muttere med 50-90 % av den beregnede kraften og kontroller at koblingen er tett.

- Juster det beregnede tiltrekkingsmomentet med momentnøkler.

- Påfør sparkel eller primer blandet medsement, hvit leire, kritt. Dette gjøres for å forsegle forbindelsen mot fuktighet.

Kvalitetssjekk

Kvalitetskontroll utføres i alle ledd av klargjøring og montering. Resultatene av interoperasjonelle kontroller registreres i produksjonsloggen for feltforbindelsen.

Komplekset av slike verk inkluderer følgende operasjoner:

- innkommende kvalitetskontroll av råvarer, komponenter, innkjøpte produkter;

- sjekker verktøyets tilstand, tara momentnøkler;

- kontroll av overflaterengjøring og klargjøring av maskinvare;

- Sjekker tettheten av skjøter som strammes (ved hjelp av sonder);

- selektiv styring av tiltrekkingsmoment;

- trykkkontroll;

- testprøver (som kreves av kunden av sivile arbeider).

Anbefalt:

Hva er høyfaste bolter?

Det er flere klassifiseringer av boltet maskinvare, men når det gjelder festepålitelighet, er det den viktigste inndelingen i henhold til graden av motstand mot fysisk stress. Den funksjonelle stabiliteten og holdbarheten til målstrukturen avhenger av denne egenskapen. De mest attraktive i denne forbindelse er høyfaste bolter som brukes i motorkjøretøyer, industrielle enheter og kritiske bygningskonstruksjoner