2026 Forfatter: Howard Calhoun | [email protected]. Sist endret: 2025-01-24 13:23:02

For å gjøre et vanlig emne til en passende del for en mekanisme, brukes dreiing, fresing, sliping og andre maskiner. Hvis fresing er nødvendig for fremstilling av mer komplekse deler, for eksempel tannhjul, skjæresplines, brukes dreiing for å lage enklere deler og gi dem den nødvendige formen (kjegle, sylinder, kule). Kutteforholdene ved dreiing er svært viktige, fordi for eksempel for sprøtt metall er det nødvendig å bruke lavere spindelhastighet enn for sterkt metall.

Funksjoner ved dreiing

For å dreie en viss detalj på en dreiebenk brukes som regel kuttere. De kommer i en rekke modifikasjoner og er klassifisert i henhold til type prosessering, materetning og hodeform. I tillegg er kutterne laget av forskjellige materialer: legert stål, karbonstål, verktøystål, høyhastighetsskjæring, wolfram,karbid.

Valget av det ene eller det andre avhenger av materialet til arbeidsstykket, formen og dreiemetoden. Kutteforhold for dreiing tar nødvendigvis hensyn til alle disse nyansene. Ved dreiing er arbeidsstykket festet i spindelen, det utfører hovedrotasjonsbevegelsene. Verktøyet for prosessering er installert i kaliperen, og matebevegelser gjøres direkte av det. Avhengig av maskinen som brukes, kan både svært små deler og store deler maskineres.

Grunnleggende elementer

Hvilke elementer av skjæredata kan brukes i dreiing? Selv om dreiing ikke alltid er en veldig enkel operasjon, er hovedelementene hastighet, mating, dybde, bredde og tykkelse. Alle disse indikatorene avhenger først og fremst av materialet til arbeidsstykket og størrelsen. For svært små deler, for eksempel, velg den laveste kuttehastigheten, fordi selv 0,05 millimeter som ved et uhell kuttes av kan føre til avvisning av hele delen.

I tillegg er svært viktige indikatorer som valget av skjæreforhold under vending avhenger av stadiene det utføres på. Vurder hovedelementene og stadiene av metallskjæring mer detaljert.

Groving, semi-finishing og etterbehandling

Å gjøre et arbeidsstykke til en nødvendig del er en kompleks og tidkrevende prosess. Den er delt inn i visse stadier: grovbearbeiding, semi-finishing og etterbehandling. Hvis delen er enkel, blir det som regel ikke tatt hensyn til mellomstadiet (halvfinish). På det første stadiet (utkast) får detaljene nødvendig form og omtrentlige dimensjoner. Samtidig må det legges igjen kvoter til etterfølgende etapper. For eksempel gitt et arbeidsstykke: D=70 mm og L=115 mm. Det er nødvendig å bearbeide en del fra den, hvis første størrelse vil være D1 =65 mm, L1 =80 mm, og andre - D2 =40mm, L2=20mm.

Roughing vil være som følger:

- Klipp enden 14 mm.

- Snu diameteren langs hele lengden med 66 mm

- Drei den andre diameteren D2=41 mm til en lengde på 20 mm.

På dette stadiet ser vi at delen ikke ble fullstendig bearbeidet, men så nært som mulig til form og størrelse. Og godtgjørelsen for den totale lengden og for hver av diametrene var 1 mm.

Å fullføre denne delen vil være som følger:

- Utfør et fint endesnitt med den nødvendige ruheten.

- Snu 80 mm lengde til 65 mm diameter.

- Utfør findreiing fra en lengde på 20 mm til en diameter på 40 mm.

Som vi kan se, krever etterbehandling maksimal presisjon, av denne grunn vil skjærehastigheten være lavere i den.

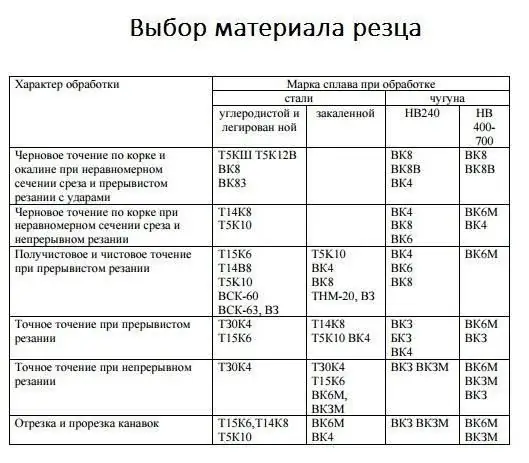

Hvor skal du starte beregningen

For å beregne skjæremodus, må du først velge materialet til kutteren. Det vil avhenge av materialet til arbeidsstykket, typen og bearbeidingsstadiet. I tillegg anses fortenner der skjæredelen er avtakbar som mer praktisk. Med andre ord er det bare nødvendig å velge materialet til skjærekanten og fikse det i skjæreverktøyet. Den mest lønnsomme modusen er den der kostnaden for den produserte delen vil være den laveste. Følgelig, hvis du velger feil skjæreverktøy, vil det sannsynligvis gå i stykker, og dette vil føre til tap. Så hvordan bestemmer du riktig verktøy og skjæreforhold for dreiing? Tabellen nedenfor hjelper deg med å velge den beste fortennen.

Kutt lagtykkelse

Som nevnt tidligere, krever hvert av behandlingstrinnene en viss grad av presisjon. Disse indikatorene er svært viktige nettopp når du beregner tykkelsen på det kuttede laget. Skjæredata for dreiing garanterer valget av de mest optimale verdiene for dreiedeler. Hvis de blir neglisjert og beregningen ikke utføres, kan både skjæreverktøyet og selve delen bli ødelagt.

Så, først og fremst må du velge tykkelsen på det kuttede laget. Når kutteren passerer gjennom metallet, kutter den av en viss del av det. Tykkelsen eller dybden av kutt (t) er avstanden som kutteren vil fjerne i én omgang. Det er viktig å vurdere at for hver påfølgende behandling er det nødvendig å utføre en beregning av skjæremodusen. For eksempel bør du utføre ekstern dreiing av en del D =33,5 mm for en diameter på D1=30,2 mm og innvendig boring av et hull d=3,2 mm på d2=2 mm.

For hver av operasjonene vil beregningen av skjæreforhold under dreiing være individuell. For å beregne skjæredybden, er det nødvendig å trekke fra diameteren til arbeidsstykket fra diameteren etter bearbeiding og dele med to. I vårt eksempel vil det vise seg:

t=(33,5 - 30,2) / 2=1,65 mm

Hvis forskjellen mellom diametre er for stor, for eksempel 40 mm, må den som regel divideres med 2, og det resulterende tallet vil være antall passeringer, og dybden vil tilsvare to millimeter. Med grovdreiing kan du velge en skjæredybde fra 1 til 3 mm, og for etterbehandling - fra 0,5 til 1 mm. Hvis skjæring av endeflaten utføres, vil tykkelsen på materialet som fjernes være skjæredybden.

Angi feedbeløp

Beregning av skjæreforhold under dreiing kan ikke tenkes uten mengden bevegelse av skjæreverktøyet i en omdreining av delen - mating (S). Valget avhenger av den nødvendige ruheten og graden av nøyaktighet til arbeidsstykket, hvis det er etterbehandling. Ved groving er det tillatt å bruke maksimal mating, basert på styrken til materialet og stivheten til installasjonen. Du kan velge ønsket feed ved å bruke tabellen nedenfor.

Etter at S er valgt, må det spesifiseres i maskinens pass.

Kutthastighet

Skjærehastighet (v) og spindelhastighet (n) er svært viktige verdier som påvirker skjæreforholdene ved dreiing. Tilberegne den første verdien ved å bruke formelen:

V=(π x D x n) / 1000, hvor π er Pi lik 3, 12;

D - maksimal deldiameter;

n er spindelhastigheten.

Hvis den siste verdien forblir uendret, vil rotasjonshastigheten være større jo større diameteren på arbeidsstykket er. Denne formelen passer hvis spindelhastigheten er kjent, ellers må du bruke formelen:

v=(Cv x Kv)/ (Tm x t x S),

hvor t og S allerede er beregnet skjæredybde og mating, og Cv, Kv, T er koeffisienter avhengig av mekanisk egenskaper og struktur til materialet. Verdiene deres kan hentes fra skjæredatatabellene.

Cutting Data Calculator

Hvem kan hjelpe deg med å beregne skjæreforhold når du snur? Nettprogrammer på mange Internett-ressurser takler denne oppgaven ikke dårligere enn en person.

Det er mulig å bruke verktøy både på en stasjonær datamaskin og på en telefon. De er veldig komfortable og krever ikke spesielle ferdigheter. Du må angi de nødvendige verdiene i feltene: mating, skjæredybde, materialet til arbeidsstykket og skjæreverktøyet, samt alle nødvendige dimensjoner. Dette vil tillate deg å få en omfattende og rask beregning av alle nødvendige data.

Anbefalt:

Hvordan finne en jobb du liker: valgmuligheter, anbefalinger og anmeldelser

En person som gjør det han elsker vil alltid være full av energi og styrke, livet vil være en kilde til inspirasjon for ham, ikke stress. Hvordan finne en jobb som du liker, et passende arbeidsmiljø, samt konspirasjoner for å finne en jobb, les artikkelen

Automatisk dreiebenk og dens egenskaper. Automatisk dreiebenk multi-spindler langsgående dreiing med CNC. Produksjon og bearbeiding av deler på automatiske dreiebenker

Automatisk dreiebenk er et moderne utstyr som hovedsakelig brukes i masseproduksjon av deler. Det finnes mange varianter av slike maskiner. En av de mest populære typene er dreiebenker i lengderetningen

Dreiing av ulike deler

Turning i dag lar deg lage en rekke produkter. Denne produksjonen bruker både tre og metall

Skjærehastighet for fresing, dreiing og andre typer mekanisk bearbeiding av deler

Beregning av skjæreforhold er det viktigste trinnet i produksjonen av enhver del. Det er svært viktig at selve beregningen er rasjonell. Dette skyldes det faktum at for forskjellige mekaniske operasjoner er det nødvendig å individuelt velge skjærehastighet, spindelhastighet, matehastighet og også skjæredybden. En rasjonell modus er en der produksjonskostnadene vil være minimale, og kvaliteten på det resulterende produktet vil være så nøyaktig som mulig

Slipemaskiner: fordeler, varianter og valgmuligheter

Det skal bemerkes at slipemaskiner har kommet godt inn i livene våre. Takket være dette utstyret trenger du ikke å utføre alle handlingene for å gjenopprette skarpheten til kniver, kjeder, sakser og andre verktøy manuelt